1��、前言

鈦合金因具有比強度高��、耐高溫����、耐腐蝕等優(yōu)點(diǎn)����,被廣泛應用于航天��、航空及船舶等領(lǐng)域��,目前鈦合金中應用最多的仍然是TC4合金��。對于普通TC4鈦合金鍛件�,生產(chǎn)工藝較為成熟��,而航天某型號用TC4異形鍛件重量較大��,性能指標要求嚴格�����,鍛造工藝比較復雜��。需要在生產(chǎn)過(guò)程中對該異形鍛件鍛造工藝進(jìn)行研究�,總結出鍛造工藝對鍛件顯微組織及力學(xué)性能的影響規律��,從而制定出最合適的鍛造工藝��。

2����、實(shí)驗材料及實(shí)驗方法

實(shí)驗材料為T(mén)C4鈦合金�����,其主要合金成份見(jiàn)表1����,相變點(diǎn)為980℃±10℃���。合金鑄錠為φ460mm×1350mm��,首先相變點(diǎn)以上溫度1165℃±15℃范圍內采用大變形量開(kāi)坯��,充分破碎鑄造晶粒并使組織進(jìn)一步均勻化����,而后鋸床下料�。選用8件坯料進(jìn)行鍛造工藝摸索�����,坯料均由兩火次鍛造成型�����,并調節每火次的加熱溫度及變形量�����,考察加熱溫度及變形量對顯微組織及力學(xué)性能的影響�����。鍛件最終均在780℃保溫處理1小時(shí)后空冷����,觀(guān)察各種鍛造工藝下的顯微組織��,并測試其拉伸性能���。

3�����、實(shí)驗結果及討論

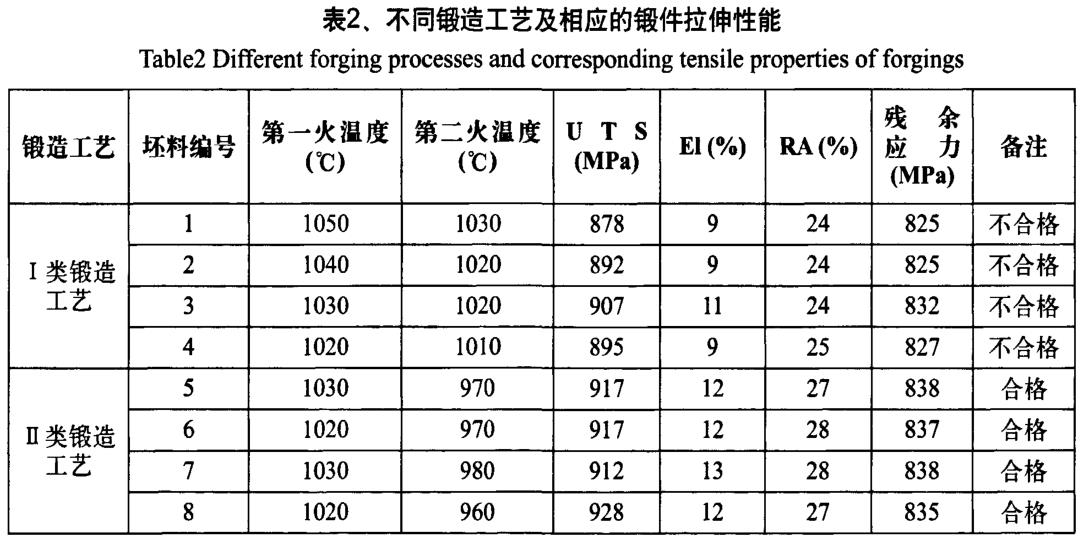

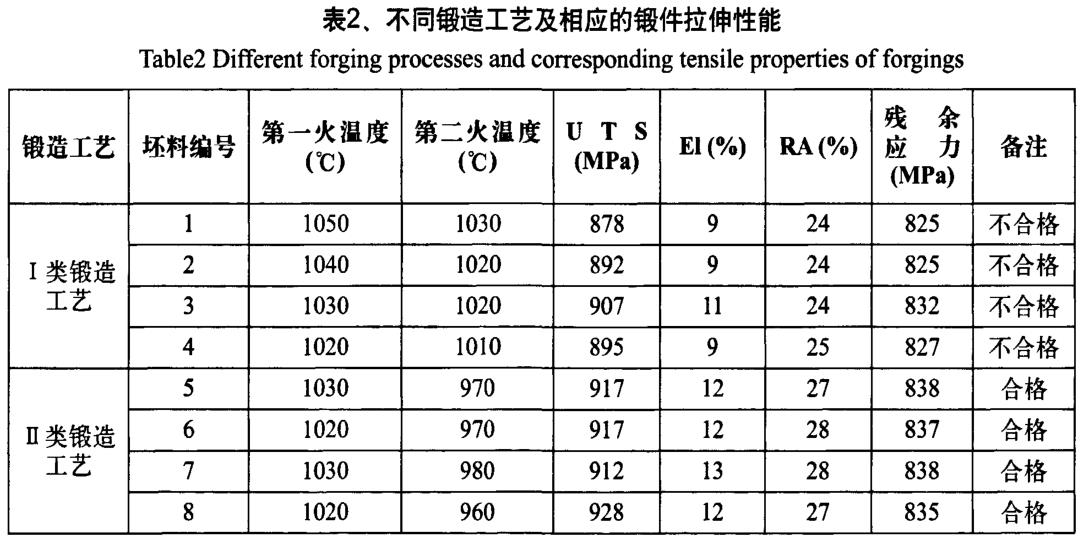

8件坯料均采用兩火次鍛造成形��,并調節每火次的加熱溫度��,鍛件最終均在780℃保溫處理1小時(shí)后空冷�����,詳細鍛造工藝及鍛件拉伸性能見(jiàn)表2��。其中編號為1—4坯料第一火及第二火加熱均在β單相區���,且第二火加熱溫度稍低�����,編號為5—8的坯料第一火加熱在β單相區���,但第二火在兩相區較高溫度加熱�����。因此可把編號1—4坯料工藝稱(chēng)為I類(lèi)鍛造工藝�,編號5—8坯料工藝稱(chēng)為Ⅱ類(lèi)鍛造工藝����,兩類(lèi)工藝流程圖分別如圖1��、圖2所示�。

由表2中兩類(lèi)鍛造工藝下鍛件拉伸性能可以看出:采用I類(lèi)鍛造工藝即兩火次均在β單相區加熱時(shí)�����,鍛件拉伸強度及塑性均較低�,部分試樣拉伸性能不能達到指標要求�;而采用Ⅱ類(lèi)鍛造工藝即一火單項區二火兩相區加熱時(shí)���,鍛件強度及塑性均較好�,所有試樣拉伸性能均能達到指標要求�,且有較大余量��。因此可以得出Ⅱ類(lèi)鍛造工藝下鍛件具有較好的拉伸性能����。鍛件性能決定于鍛造工藝及其最終顯微組織【1】��,以下將討論每火次鍛造溫度及變形量對顯微組織及拉伸性能的影響�����。

3.1 鍛造溫度對顯微組織及力學(xué)性能的影響

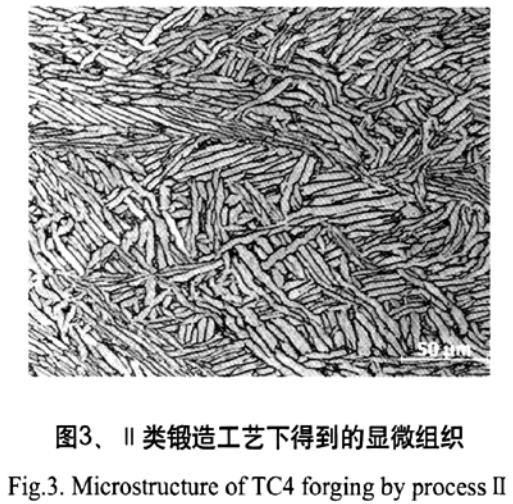

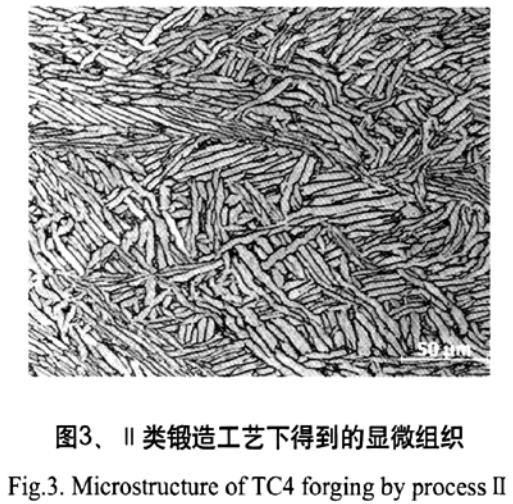

鍛造過(guò)程中����,加熱溫度�、變形量及保溫時(shí)間對鍛件顯微組織和力學(xué)性能有重要的影響【2�,3】����,其中第一火鍛造的目的主要是進(jìn)一步細化組織及預成形����,因此為減小變形阻力并且使變形均勻��,兩類(lèi)鍛造工藝下第一火鍛造均在單項區進(jìn)行���,而最后成品鍛造溫度即第二火次鍛造溫度對最終顯微組織及力學(xué)性能的具有重要影響����。當采用I類(lèi)鍛造工藝即第二火鍛造溫度在單項區時(shí)�����,加熱過(guò)程中β晶粒進(jìn)一步長(cháng)大���,隨后的鍛造過(guò)程中晶粒得不到破碎�����,從而導致最終顯微組織為具有粗大晶粒的片層組織���,由于組織較為粗大�����,拉伸性能較低��,不能滿(mǎn)足指標要求��。當采用Ⅱ類(lèi)鍛造工藝即第二火鍛造溫度在兩相區時(shí)�,加熱過(guò)程中第一火次鍛造遺留下來(lái)的連續晶界及粗大片層得到破碎���,并且鍛造過(guò)程中晶界及初生α片層得到進(jìn)一步球化���,從而細化了顯微組織��,如圖所示3�����,由于不存在連續的晶界���,材料具有較好的拉伸性能����,滿(mǎn)足指標要求�。

3.2 兩相區第二火鍛造溫度及變形量的選擇

由表2可以看出���,能夠得到較好拉仲性能的Ⅱ類(lèi)鍛造工藝加熱溫度均任高溫兩相區��,距離相變點(diǎn)較近���,該溫度的選擇也具有一定的原因��。鍛造過(guò)程中曾發(fā)現當第二火加熱溫度在兩相區較低溫度且變形量較小時(shí)��,鍛件表面組織不均勻�,局部具有粗大晶粒�,且由于加熱溫度較低����,表面出現較多裂紋�。這是由于加熱溫度較低時(shí)第一火次鍛造遺留下來(lái)的組織尤其是晶界不能完全細化�����,加之變形量較小最終得到的組織不均勻�,且局部有粗大晶粒��。而且加熱溫度較低時(shí)�,鍛造過(guò)程中鍛件兩端接觸錘頭導致溫降較大�����,容易造成表面開(kāi)裂�。在兩相區較高溫度加熱及采用較大變形量時(shí)��,能夠細化成品顯微組織����,并使組織均勻�����,且不容易引起表面開(kāi)裂����。

4�����、結論

TC4鈦合金異形鍛件顯微組織及力學(xué)性能受到鍛造工藝尤其是最后一火次鍛造溫度及變形量的強烈影響�����。坯料鍛造成形時(shí)最佳工藝為兩火次成彤的鍛造工藝其巾第一火次在β單相區加熱變形���,用于進(jìn)一步細化組織及顱成形���;第二火次應在兩相區較高溫度加熱�,并且鍛造時(shí)要求具有較大的變形量��,目的是獲得較細及均勻的顯微組織�,從而具有較好的力學(xué)性能���。鍛造時(shí)采用換向鐓粗拔長(cháng)的鍛造方式�,能夠保證異形鍍件具有均勻的宏觀(guān)組織���。

參考文獻:

[1] Wang JVAerialTitaniumAlloy ShanghN���,Shanghai Science andTechnology Press���,1985:216

(王壘友.航空用鈦合金上海�����,上?���?茖W(xué)與枝術(shù)出版社����,1985:137�,l153)

[2] C Leyens���,M Peters Titanium and TitaniumAlloys��,ChemicalIndustry Pmss���,2005:258

(C.萊茵斯.M.皮特爾斯.鈦與鈦合金.北京�,化學(xué)工業(yè)出版社���,2005:15)

[3] EA Bolisowa Metallography ofTitaniumAlloys Bering���,DefenseIndustrial Press�����,1986�����,235

(E.A.鮑利索娃.鈦合金相學(xué)北京�,國防工業(yè)出版社��,1986:235)

相關(guān)鏈接