序言

鈦及鈦合金因具有強度高�����、抗蝕性好�、低溫性能好及焊接性?xún)?yōu)異等多項優(yōu)點(diǎn)��,廣泛地應用于航天����、汽車(chē)���、化學(xué)工業(yè)等領(lǐng)域中�����,因此對鈦合金焊接的相關(guān)研究也十分廣泛[1].而由于鈦及鈦合金在高溫下具有較高活性����,氣氛的侵入會(huì )造成許多問(wèn)題���,焊接過(guò)程中對焊縫及熔池的保護尤為重要[2-3]�。

目前對于中厚板TC4鈦合金常采用TIG����、電子束等焊接方法[4]��,其中TIG焊接過(guò)程中由于受到保護氣氛和純度等因素的限制��,常帶來(lái)氫����、氧或氮含量增加�,使焊后焊縫區氧化或產(chǎn)生氣孔及裂紋�����,造成焊接接頭的力學(xué)性能大大下降的現象�����。而且TIG焊焊接厚板通常采用多層焊��,因此存在焊接速度慢����,殘余應力大��,焊縫組織粗大���,焊縫夾鎢等缺陷[5-6]�。

而電子束焊受限于真空室尺寸�,難以實(shí)現大厚件焊接�,而且焊接過(guò)程需要高真空�,影響焊接效率[7]���。

激光焊接作為一種發(fā)展逐漸成熟的高能束焊接方式��,其能量密度高��、加熱集中�、焊接速度快�、焊縫成形好��、焊件變形小�、易實(shí)現自動(dòng)化生產(chǎn)���,在鈦合金厚板焊接領(lǐng)域的應用也逐漸增多[8].但常規激光焊接過(guò)程中也有羽輝等問(wèn)題存在�����,對入射激光產(chǎn)生折射����、散射�����、吸收等影響���,影響了焊接過(guò)程的穩定性��,造成熔池波動(dòng)��,飛濺等問(wèn)題[9].對鈦合金焊接問(wèn)題尤其明顯�����,鈦合金激光焊接非常易產(chǎn)生表面氧化����、咬邊����、氣孔和裂紋問(wèn)題[10]�。

上個(gè)世紀80年代����,大阪大學(xué)提出了真空激光焊接的方法[11]���,真空可以抑制羽輝���,提高激光能量利用率���,增加焊縫熔深.增強焊接過(guò)程的穩定性��,改善焊縫成形��,減少工藝氣孔等缺陷.并且能提升焊縫的保護效果.而且真空激光焊接對真空度要求低�����,而且能夠實(shí)現局部負壓焊接���,一定程度上擺脫了真空度和真空倉對焊接過(guò)程的限制�����。

文中以20mm厚TC4鈦合金為研究對象���,進(jìn)行大氣和真空環(huán)境下的激光焊接����,系統研究了不同焊接環(huán)境下焊縫的形貌�����、微觀(guān)組織及力學(xué)性能的差異����,對TC4鈦合金真空激光焊接的特性進(jìn)行較完整的分析���,為真空激光焊接在工業(yè)上的應用提供參考���。

1��、試驗方法

1.1試驗材料

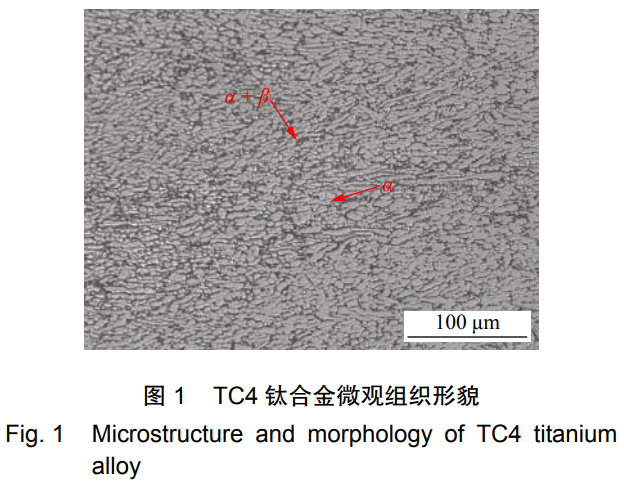

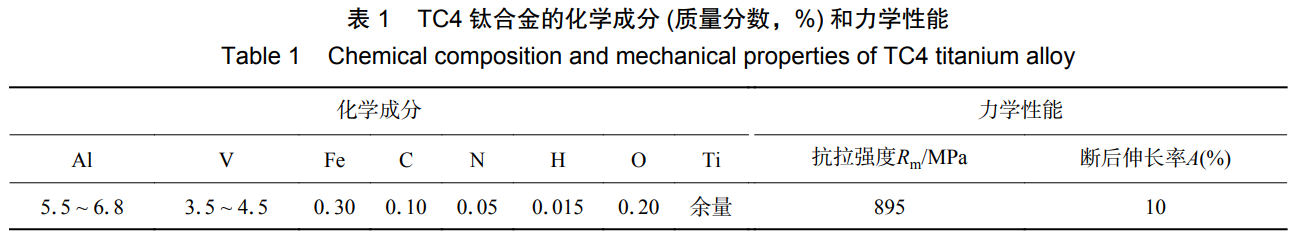

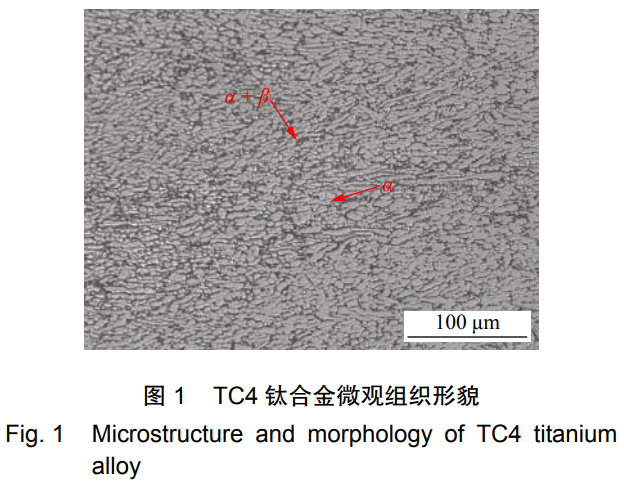

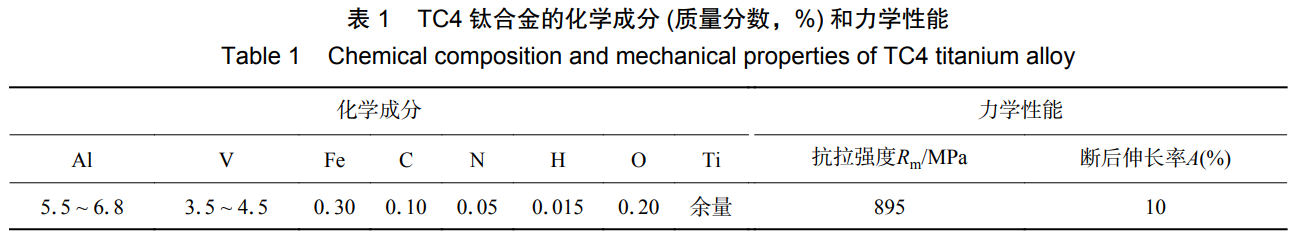

試驗選擇尺寸為200mm×200mm×20mm的TC4鈦合金軋制板材.TC4鈦合金的組成為T(mén)i6Al-4V��,屬于α+β型雙態(tài)鈦合金�,其母材組織既存在等軸初生α組織(圖1中白色部分)�,又存在片狀α+β組織(圖1中黑色部分)�����,具有良好的綜合力學(xué)性能.TC4的微觀(guān)組織如圖1所示�����,其主要化學(xué)成分及力學(xué)性能見(jiàn)表1���。

1.2試驗方法

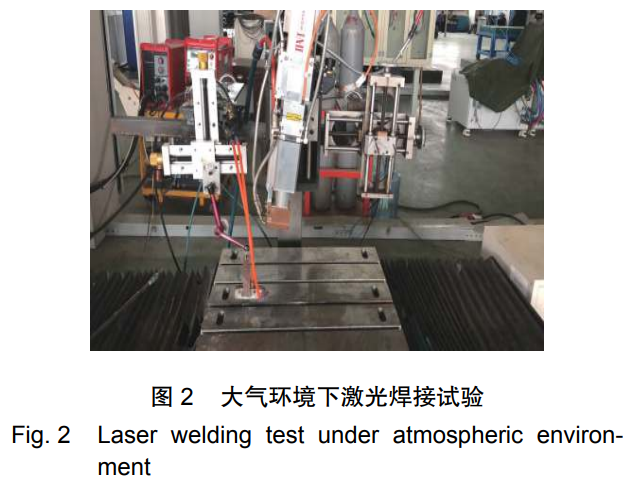

焊接方法為平板堆焊��,激光入射角度始終保持10°�。大氣和真空環(huán)境下整體試驗裝置如圖2����、圖3所示.試驗所用激光器為IPG公司生產(chǎn)的YLS-30000光纖激光器�,具有輸出功率高��、工作波長(cháng)范圍廣以及使用壽命長(cháng)等優(yōu)點(diǎn)����,最大輸出功率30kW���,聚焦光斑直徑600μm�����。試驗所用機器人為高柔性KR2型KUKA機器人�����,所用激光頭為HIGHYAG激光頭����。

試驗所用真空裝置的最低真空度為6.6×10?4Pa����?��?梢酝ㄟ^(guò)獨立的電氣控制系統設置焊接速度.真空艙的行走機構有一個(gè)自由度��,行程可超過(guò)250mm.真空艙前后有觀(guān)察口���,上方也有保護鏡片���。

相關(guān)研究表明[8]���,真空度對焊接特性的影響存在臨界值10Pa�,當超過(guò)該臨界值時(shí)�,焊接特性改變不大����,故而采用10Pa的真空環(huán)境對鈦合金進(jìn)行試驗����。

2����、試驗結果與分析

2.1大氣環(huán)境焊接���、真空環(huán)境激光焊接焊縫成形比較

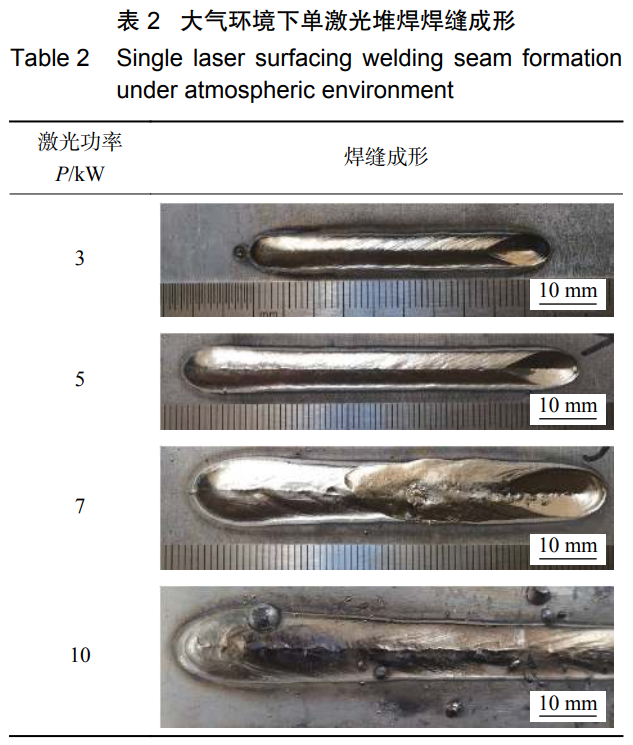

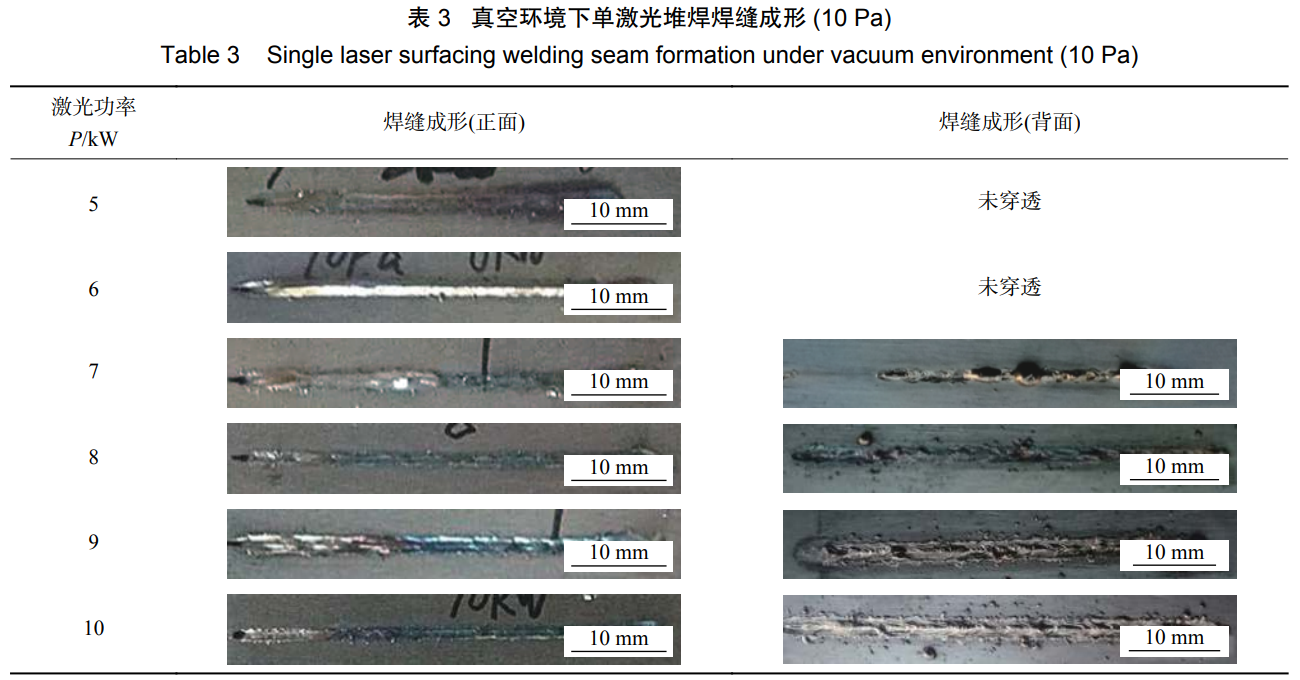

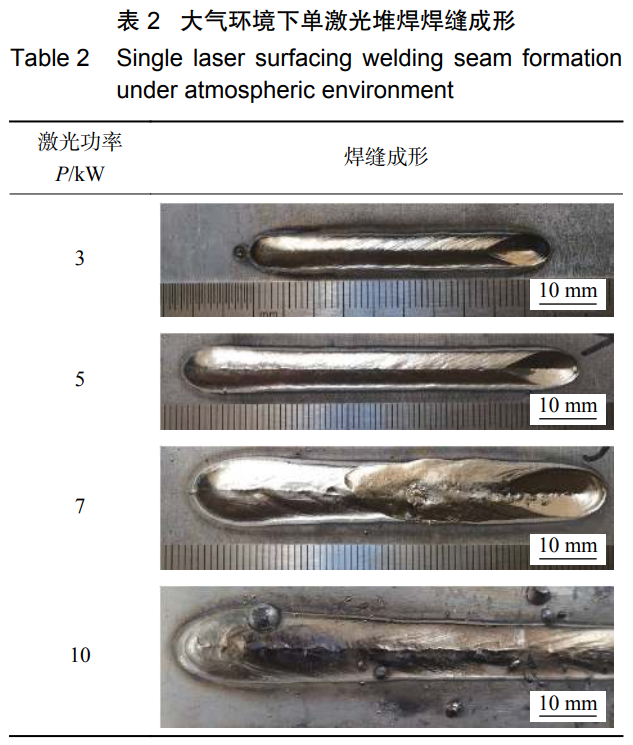

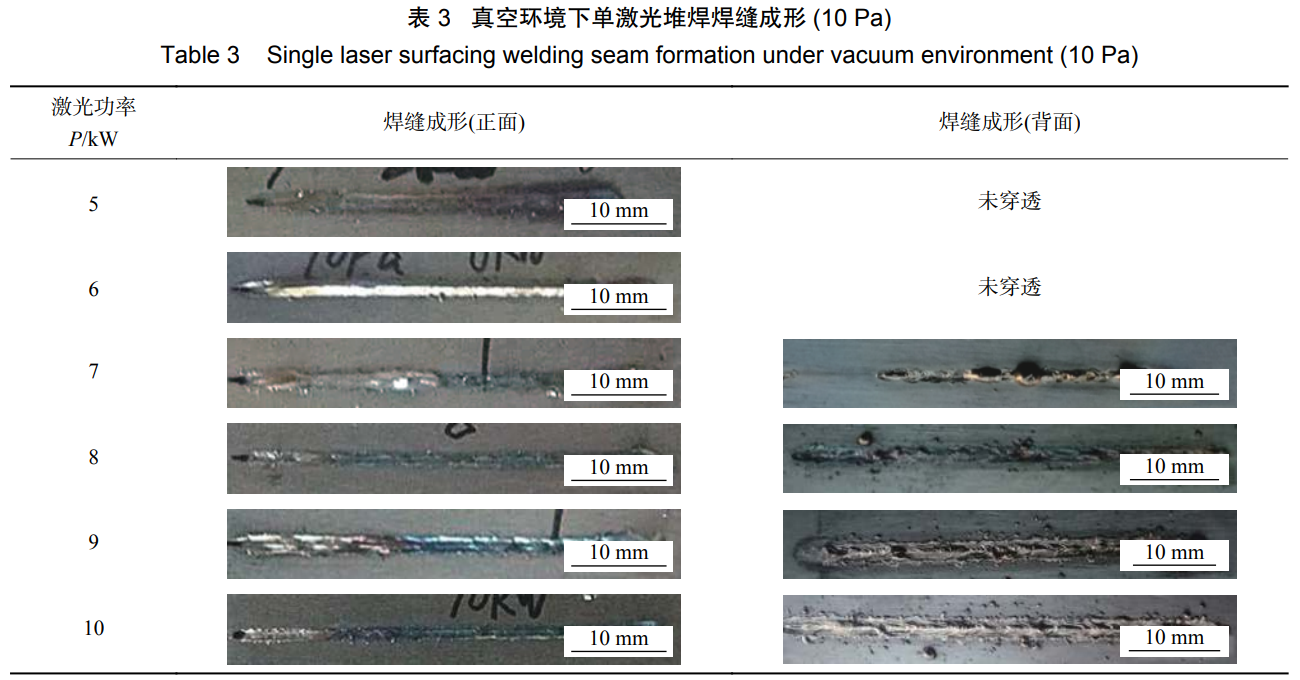

焊縫的表面成形是焊縫成形最直觀(guān)的反映��,在焊接速度v=1m/min�、離焦量f=?6mm時(shí)��,不同功率下TC4鈦合金板在大氣和真空環(huán)境下單激光堆焊焊縫表面成形分別如表2�、表3所示�����。

觀(guān)察在大氣環(huán)境下激光焊接TC4厚板的焊縫表面���,可以發(fā)現功率在5kW以下焊接焊縫表面光亮且具有金屬光澤�����,焊縫成形良好���;在7~10kW功率下焊接的焊縫表面光潔度降低�,焊接過(guò)程中開(kāi)始出現比較大的飛濺����,焊縫表面部分呈現藍紫色����,出現了焊縫氧化��。分析其原因是因為激光功率在5kW以下時(shí)��,羽輝尺寸較小��,熔池波動(dòng)也較小��,激光��、羽輝��、母材之間的能量耦合穩定����,匙孔大小和熔池流動(dòng)也比較穩定���,所以焊縫成形比較均勻���。隨著(zhù)激光功率的增加���,羽輝尺寸增大�����,波動(dòng)更加劇烈���,造成熔池波動(dòng)劇烈�����,產(chǎn)生飛濺�,影響保護氣保護效果���,卷入外部氣體�����,造成焊縫氧化[12]��。

當環(huán)境壓力為10Pa時(shí)�����,由于真空環(huán)境激光焊接特性[12]���,焊縫熔深顯著(zhù)增加�,因此試驗最大功率限制在10kW以?xún)?此時(shí)焊縫表面成形有著(zhù)一定的改善�����,焊縫表面起伏減小�,焊縫變得均勻��,飛濺減少���。并且由于真空環(huán)境下無(wú)氣體對焊接過(guò)程的干擾�����,焊縫表面光亮且具有金屬光澤����,這說(shuō)明真空環(huán)境對焊縫實(shí)現了良好的焊接保護��。從表面成形看獲得了一般激光焊接無(wú)法獲得的表面成形良好的焊縫��。而且焊縫在8kW功率下實(shí)現穩定的全熔透��,繼續增加功率到10kW時(shí)����,焊縫背面依然沒(méi)有嚴重的下塌����,焊接工藝窗口比較寬�。

2.2大氣環(huán)境焊接����、真空環(huán)境激光焊接焊縫宏觀(guān)形貌比較

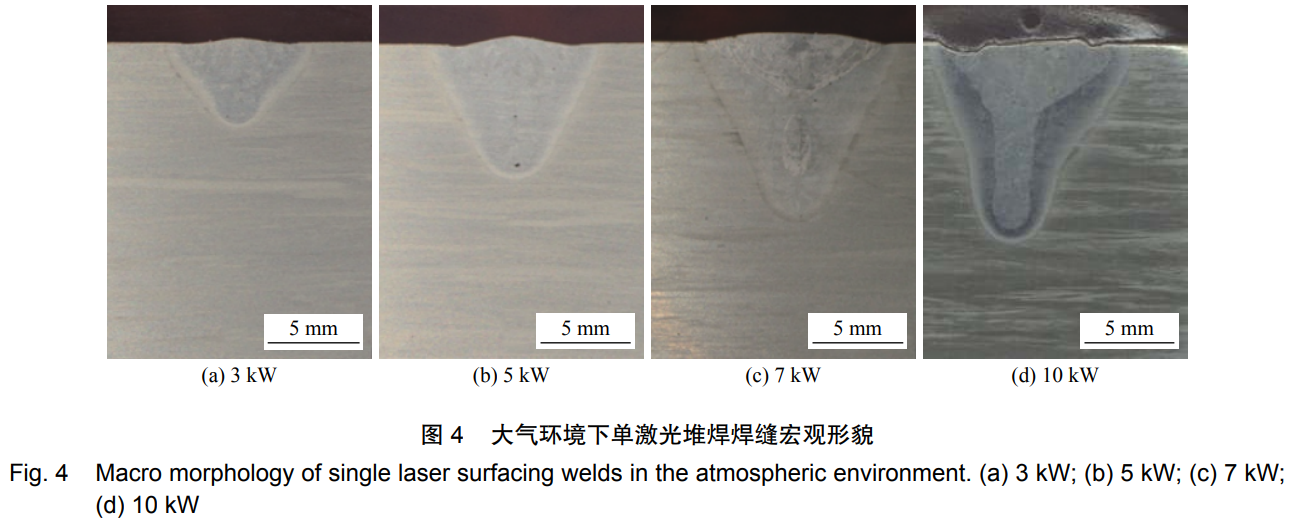

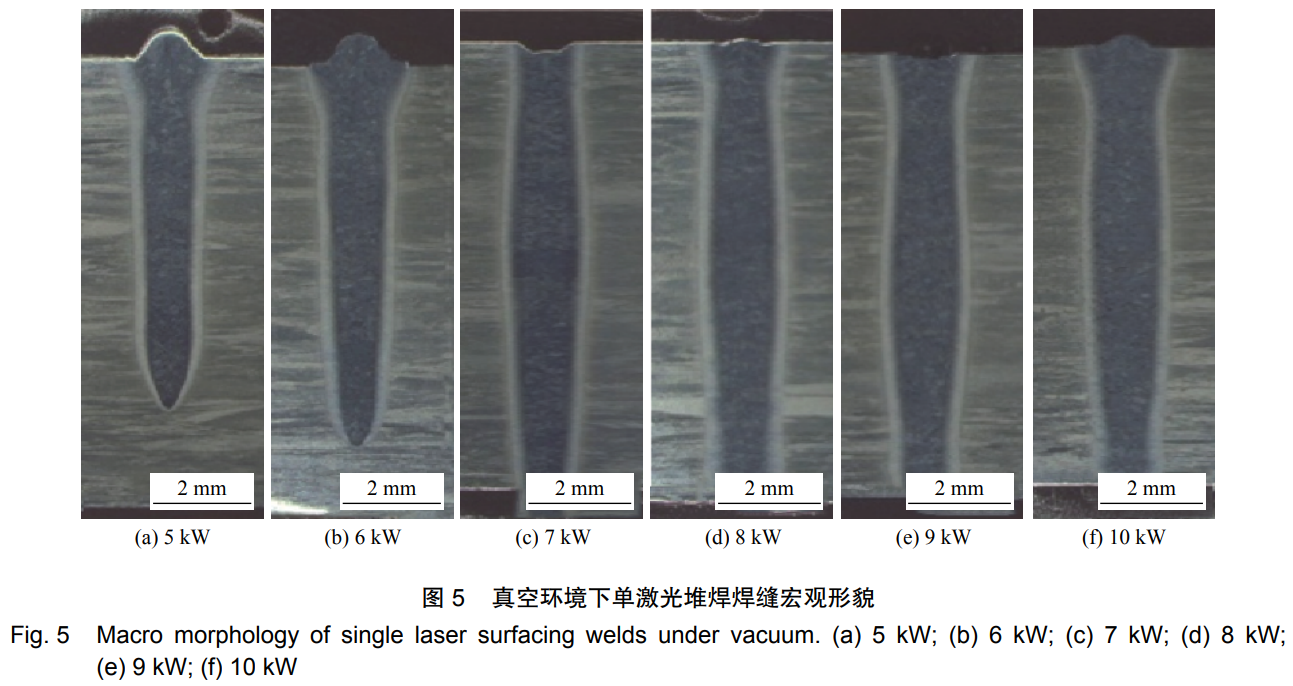

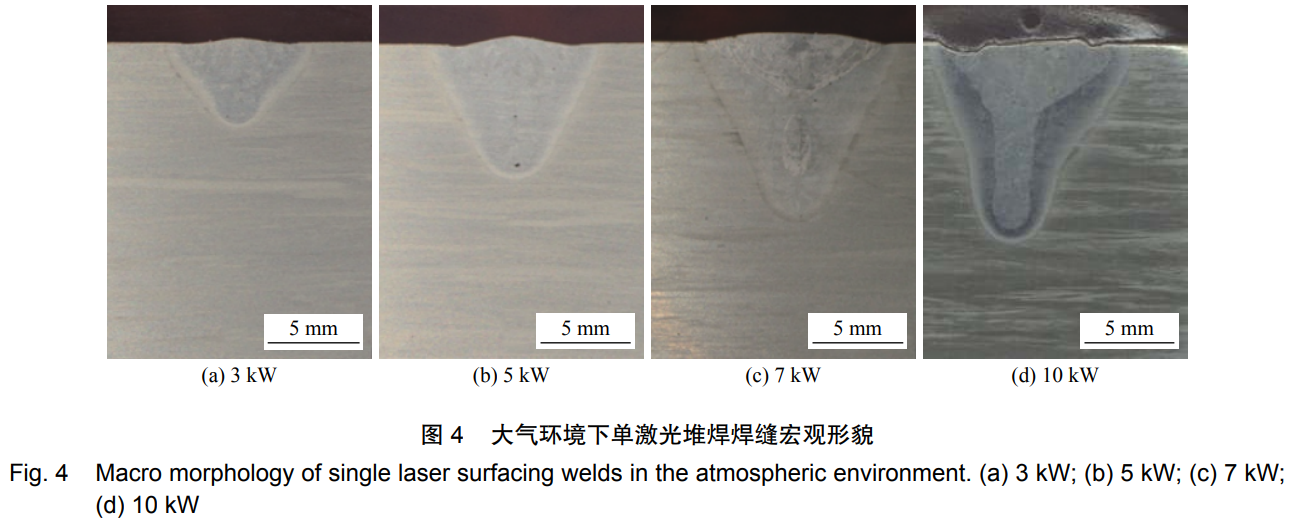

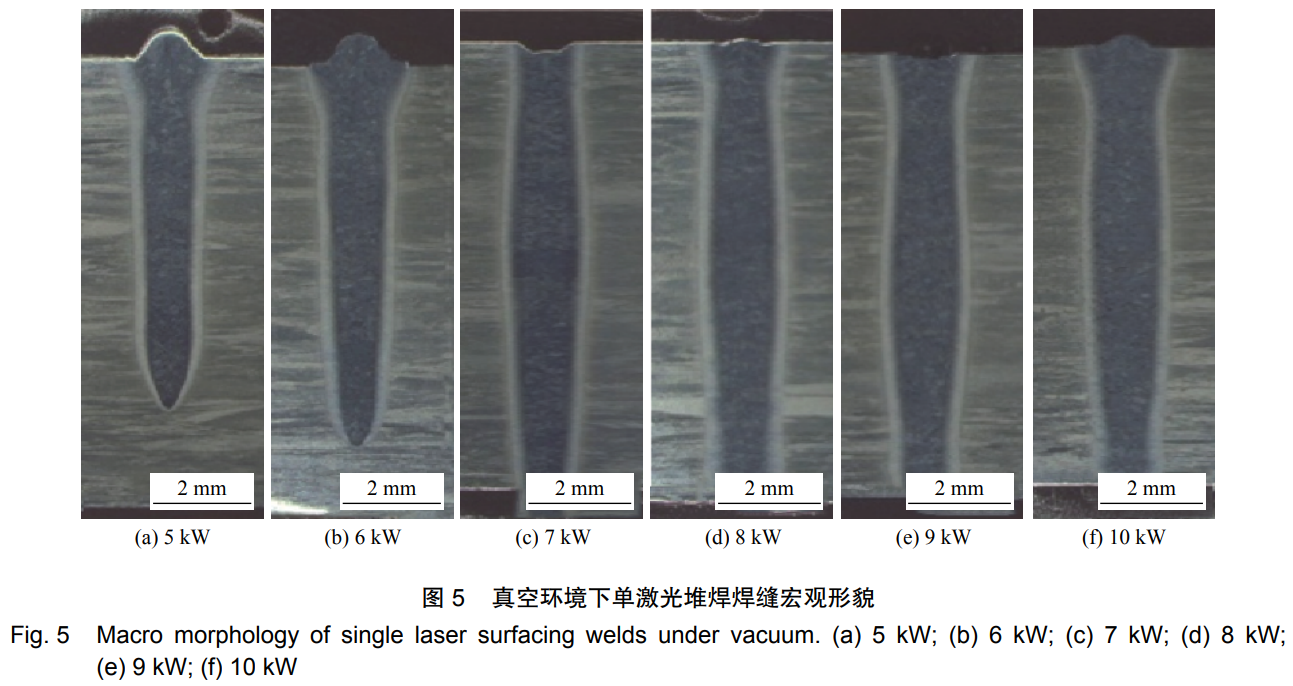

將大氣和真空環(huán)境下焊接的焊縫進(jìn)行處理����,得到焊縫的宏觀(guān)形貌���,分別如圖4�����、圖5所示���,對焊縫的熔深�����、熔寬進(jìn)行測量���,繪制圖6�����、圖7�。

觀(guān)察圖4發(fā)現在大氣環(huán)境下�,激光功率的增加導致能量密度與熱輸入的增加�,焊縫熔深有明顯的增加����,同時(shí)由于羽輝對激光的散射作用���,焊縫熔寬也大幅度增加�,并且隨著(zhù)焊接功率的提高���,熔深增加的速度不斷減慢.其原因是隨著(zhù)激光功率增加����,熔池溫度升高����,材料氣化增多���,羽輝尺寸增大����,其對激光能量的吸收增多����,使到達材料表面能量增加幅度減慢�,熔深增加幅度減慢[13]�����。

在真空環(huán)境下�����,隨激光功率的增加����,焊縫熔深增加顯著(zhù)而熔寬變化不明顯�����,與大氣環(huán)境下變化規律并不相同�����。分析其原因是因為真空環(huán)境下�����,對羽輝有較大的抑制作用�,其電子密度����、電子溫度與體積均減小��,一方面���,羽輝對激光的吸收系數減小���,吸收率降低�����,這樣可減少羽輝對激光的阻礙作用�����,提高了能量的利用率[14]���。另一方面�����,產(chǎn)生的羽輝也并非呈均勻分布�����,羽輝邊緣位置與中心位置電子密度濃度差異較大��,產(chǎn)生了負透鏡效應�,在真空環(huán)境下對羽輝體積的抑制使得負透鏡效應減弱��,羽輝對入射激光的屏蔽作用也減弱�����,激光作用的區域減小���,能量集中�,最后熔深增加的同時(shí)熔寬變化不大[15]�。

2.3大氣環(huán)境焊接�����、真空環(huán)境激光焊接焊縫微觀(guān)組織比較

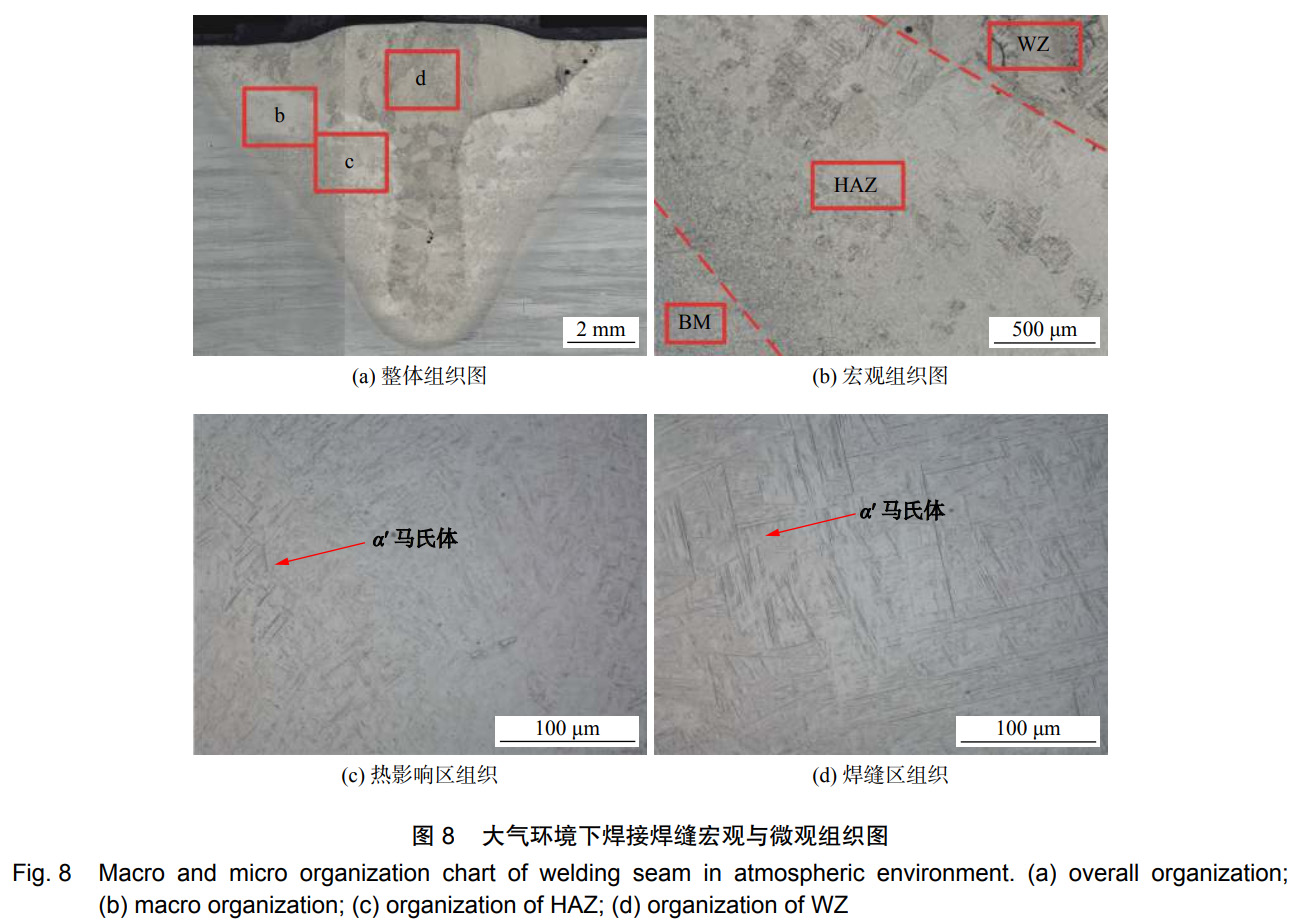

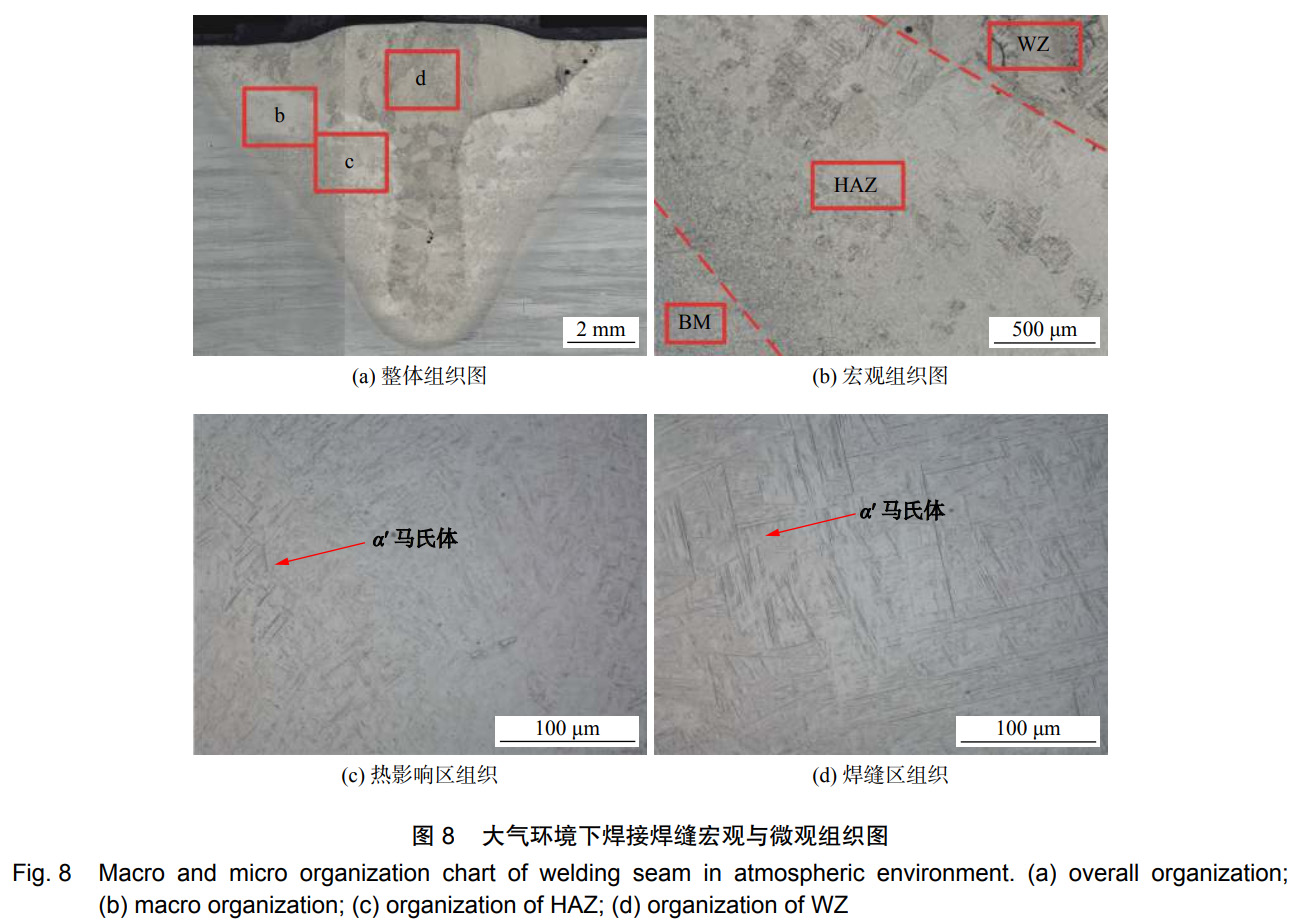

大氣環(huán)境和真空環(huán)境焊縫熔深差異大����,說(shuō)明焊縫內部獲得激光能量不同�����,必然導致組織上的差異��,對7kW下大氣和真空環(huán)境焊縫組織進(jìn)行觀(guān)察��,觀(guān)察得到的大氣��、真空環(huán)境焊接焊縫組織分別如圖8��、圖9所示��。TC4鈦合金在激光焊接升溫過(guò)程中發(fā)生β相變���,β晶粒迅速長(cháng)大粗化����,由于焊縫冷卻較快��,在快速冷卻的過(guò)程中��,高溫下的β相不能轉變?yōu)樵瓉?lái)α相�,而是轉變?yōu)榕c原α相晶體結構相同的α′馬氏體���。在TC4合金成分中β穩定元素濃度較低�,在相變過(guò)程中將發(fā)生β→α′馬氏體的轉變��,形成α′馬氏體組織��。

大氣環(huán)境焊接焊縫呈“丁”字形�,熱影響區寬度大��,焊縫內能觀(guān)察到熔池冷卻形成的β柱狀晶和α′針狀馬氏體��,熱影響區從母材到焊縫晶粒逐漸增大��,并開(kāi)始逐漸出現α′針狀馬氏體��。

真空環(huán)境下焊接焊縫呈“手指”形��,熱影響區寬度與大氣環(huán)境焊接焊縫相比寬度明顯降低�����,焊縫內同樣可以觀(guān)察到β柱狀晶和α′針狀馬氏體���,焊縫組織與大氣環(huán)境焊接焊縫組織差距不大.熱影響區寬度與大氣環(huán)境焊縫相比明顯減小���,從母材到焊縫晶粒逐漸增大���。

2.4大氣環(huán)境焊接����、真空環(huán)境激光焊接焊縫硬度測試

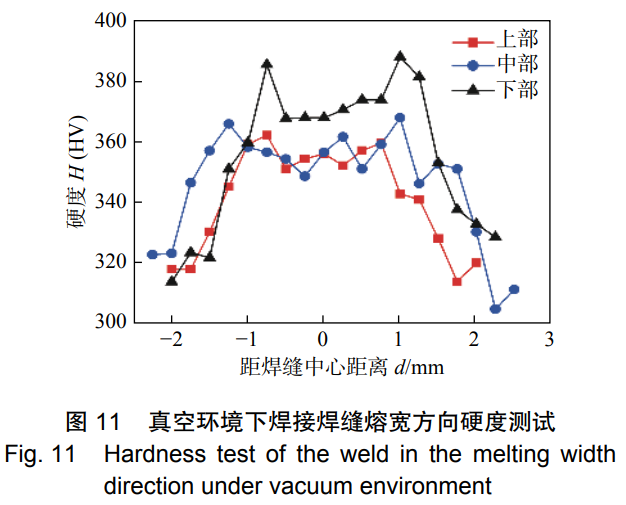

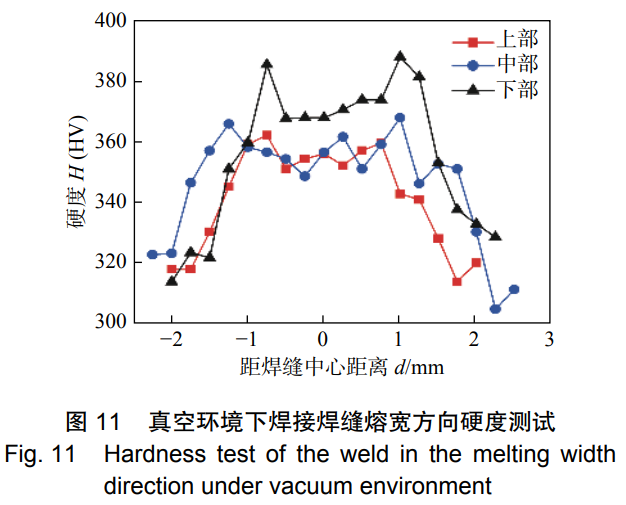

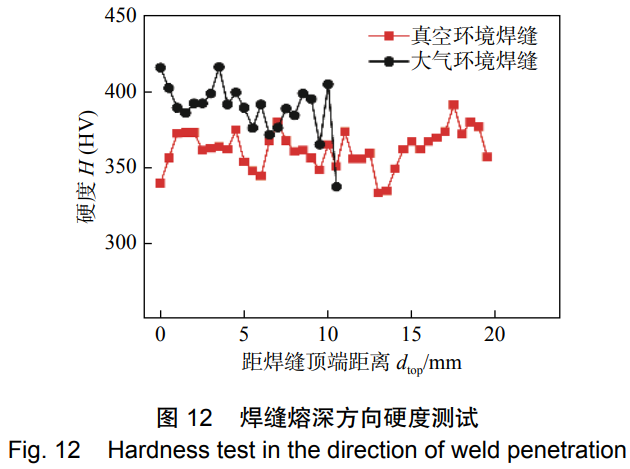

對焊縫進(jìn)行硬度分析�,用HVS-1000Z型顯微硬度計對焊縫��、熱影響區和母材進(jìn)行顯微硬度測試�,設備操作參數:載荷0.2kg�����,加載時(shí)間10s.分別對大氣(等距0.5mm)���、真空環(huán)境(等距0.25mm)焊接焊縫進(jìn)行熔寬方向的顯微硬度測試�,測試位置及結果分別如圖10���、圖11所示�。

通過(guò)觀(guān)察圖10和圖11可以看出�,無(wú)論是在大氣環(huán)境還是在真空環(huán)境下����,整個(gè)焊縫的硬度規律是相同的�����。焊縫顯微硬度呈馬鞍形分布�����,焊縫處于高硬度區��,為馬氏體組織淬硬組織的聚集區域��,如圖8���、圖9所示�,焊縫區組織為α′針狀馬氏體����。從熔合線(xiàn)���、熱影響區至母材顯微硬度逐漸降低����。熱影響區靠近熔合線(xiàn)位置顯微硬度最髙����,主要是由于該區域溫度梯度髙�����、冷卻速度快�、淬硬傾向大����,既存在α′針狀馬氏體����,又因為沒(méi)有發(fā)生重熔����,存在等軸晶粒.如圖8b��、圖8c和圖9b所示�����。

大氣焊縫上部硬度略高于下部焊縫硬度�����,分析其原因是因為焊縫上部接觸外部氣體��,散熱條件更好����,冷卻速度更快�����,形成的馬氏體更加密集��,硬度更高.而真空環(huán)境焊縫因為無(wú)外部氣體干擾���,硬度值在深度方向區別不大����。

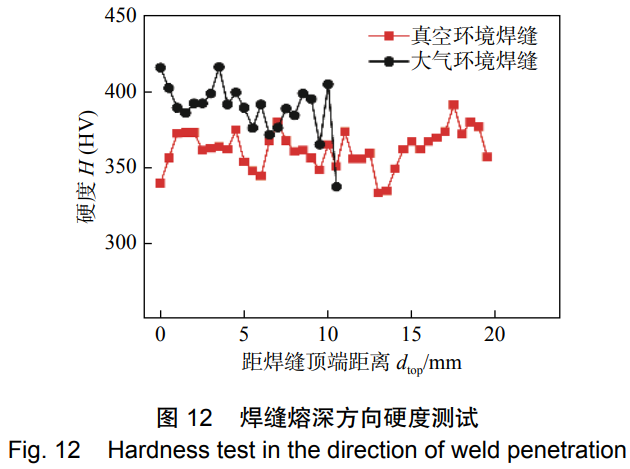

對大氣(等距0.5mm)��、真空環(huán)境(等距0.5mm)焊接焊縫進(jìn)行熔深方向的顯微硬度測試����,測試位置及結果如圖12所示�����。

隨著(zhù)距焊縫頂端距離的增加���,大氣焊縫硬度略有降低��,真空環(huán)境焊縫硬度比較均勻����。大氣環(huán)境焊縫平均硬度約為390HV�����,高于真空環(huán)境焊縫平均顯微硬度360HV����。分析其原因是大氣環(huán)境下焊縫冷卻速度更快��,形成的針狀馬氏體更加密集����,提高了焊縫硬度�。

2.5焊縫拉伸強度測試

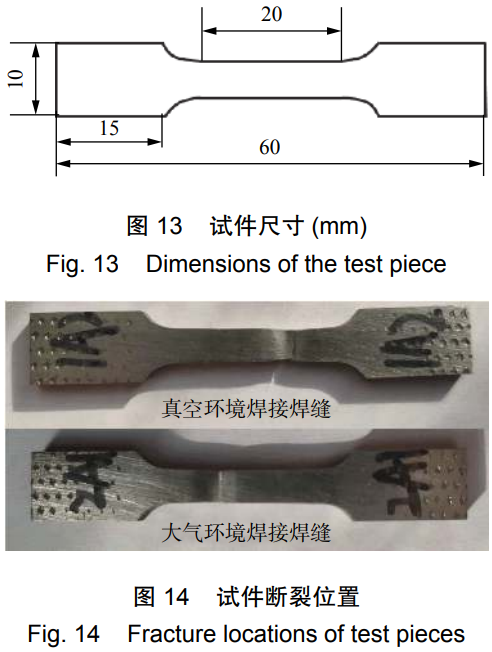

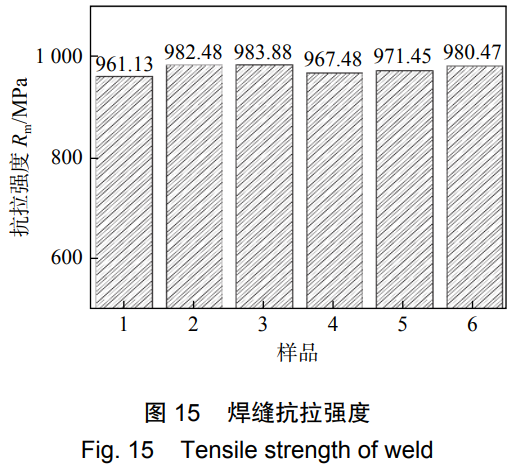

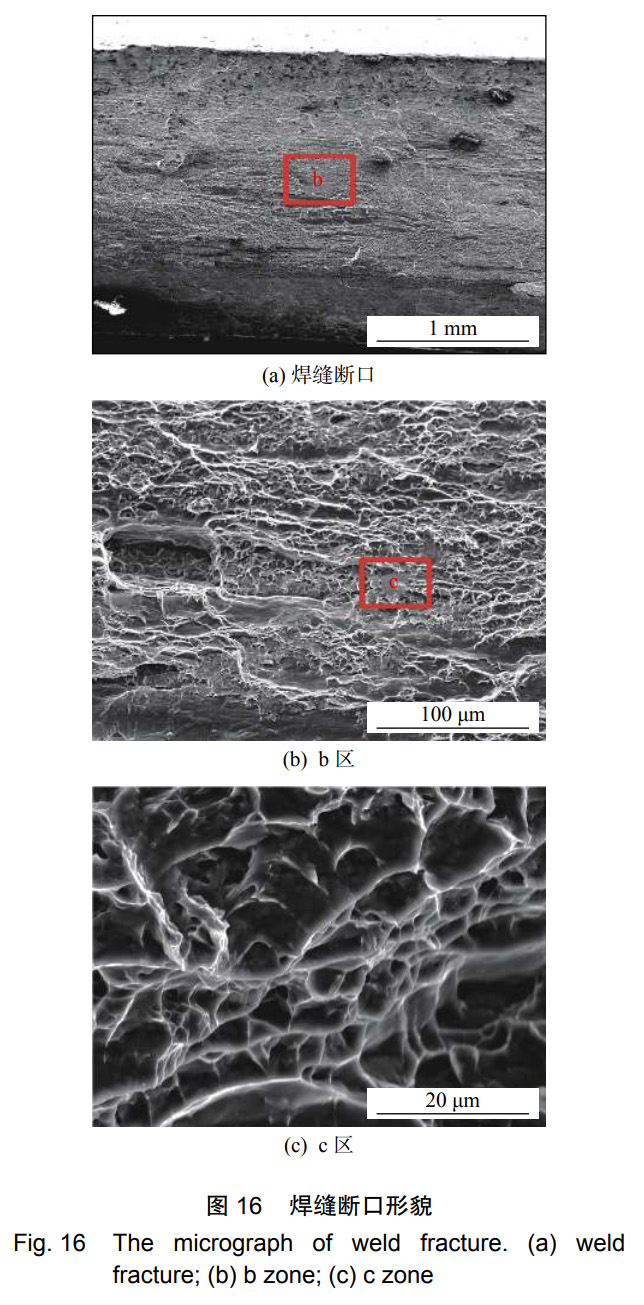

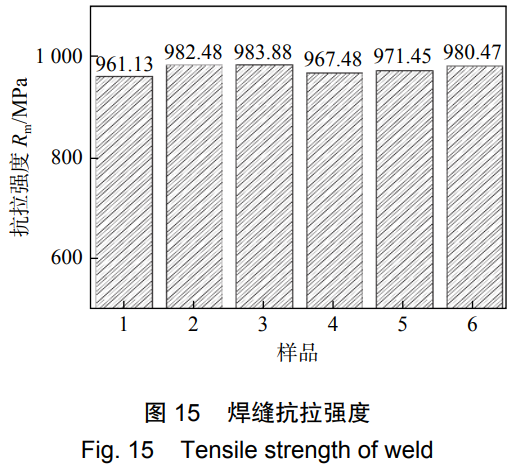

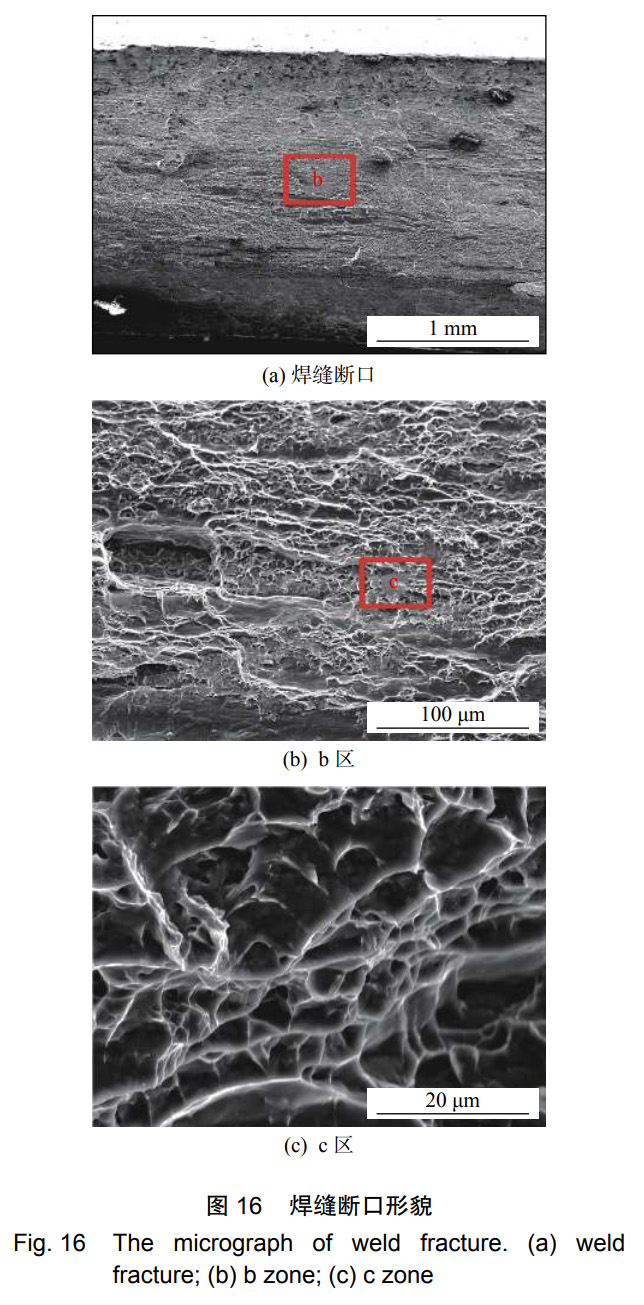

為了評價(jià)焊接接頭基本力學(xué)性能����,選取激光功率7kW的真空環(huán)境與大氣環(huán)境焊縫進(jìn)行拉伸試驗�����,為了保證試驗結果的可靠性��,從上至下切取3個(gè)試件��,真空環(huán)境試件為編號1��,2��,3�,大氣環(huán)境試件編號為4�����,5��,6�,然后利用掃描電鏡對斷口進(jìn)行SEM分析�����,確定其斷裂機制�。拉伸試驗試件尺寸如圖13所示��,斷裂位置如圖14所示�����,對拉伸試驗提取結果繪制了如圖15所示的抗拉強度條形圖���,拉伸斷口如圖16所示����。

對大氣與真空環(huán)境焊接焊縫進(jìn)行抗拉強度測試����,發(fā)現拉伸試件全部斷裂于母材部位���,說(shuō)明焊縫的強度良好且高于母材�,試件的抗拉強度為960~980MPa.觀(guān)察拉伸曲線(xiàn)發(fā)現�,拉伸試件發(fā)生彈性變形后進(jìn)入屈服�,但不存在明顯的屈服臺階���,直接進(jìn)入塑性變形階段并最終斷裂��。

對焊縫斷口進(jìn)行分析��,斷口形貌為呈網(wǎng)絡(luò )狀分布的韌窩���,其形態(tài)細小���,均勻���,且凹坑較深��。韌窩的形成分為空洞�、形核����、生長(cháng)�����、集聚和斷裂4個(gè)過(guò)程�����。

在受較小作用力的時(shí)候���,第二相粒子會(huì )阻礙位錯的移動(dòng)����,當外力繼續增大��,位錯開(kāi)始出現滑移����,接著(zhù)第二相粒子與晶粒分離直至產(chǎn)生裂紋撕裂���,形成空洞�,導致裂紋的擴展.這些空洞在滑移和撕裂的作用下最終發(fā)生斷裂��,形成凹坑形狀��。觀(guān)察發(fā)現����,斷口上有大量細小的呈網(wǎng)狀分布的韌窩��,韌窩較為密集.因此����,推斷該焊接接頭拉伸試樣的斷口為韌性斷口�。

2.6真空環(huán)境對焊縫質(zhì)量影響原因分析

激光焊接屬于熔焊方法��,熔焊都是在焊接熱源的作用下完成的�,激光束就是激光焊接的熱源�����,不同工藝參數下激光能量在焊縫各區域的分布發(fā)生改變�����,導致整個(gè)焊縫各區域焊接熱循環(huán)的改變��,使得整個(gè)焊縫組織發(fā)生改變���。真空環(huán)境激光焊接與常規激光焊接相比��,焊接熱循環(huán)的改變的影響因素主要有兩方面����,一方面是等離子體被抑制對激光能量的影響����,一方面是環(huán)境壓力改變對散熱條件的影響����。

在常規激光深熔焊過(guò)程中�����,激光束照射在焊接材料表面����,使焊接材料在短時(shí)間內發(fā)生劇烈的氣化現象�,形成匙孔.匙孔會(huì )向外噴出大量的金屬蒸氣����,這些金屬蒸氣中的金屬氣體原子以及保護氣中的氣體分子會(huì )在激光的高能量作用下發(fā)生電離�����,形成一團致密的光致等離子體.等離子體對激光發(fā)生折射����、散射�、吸收作用����,使激光束的能量密度降低.真空環(huán)境可以抑制焊接過(guò)程中的等離子體�,減少因為等離子體折射����、散射以及吸收造成的激光能量損耗�����,提高焊接過(guò)程熱輸入�����,進(jìn)而增加焊縫熔深��。

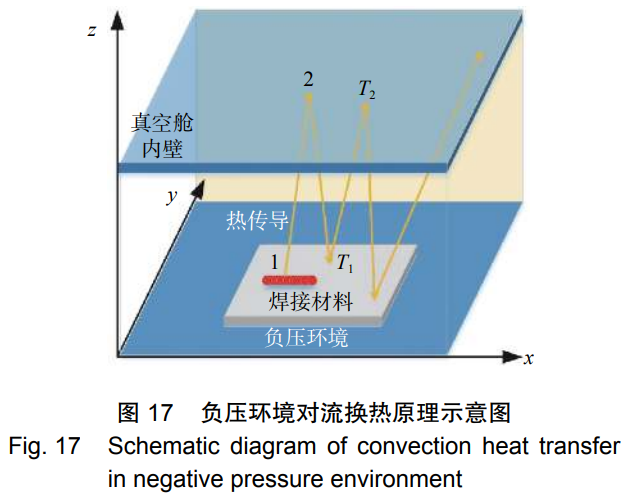

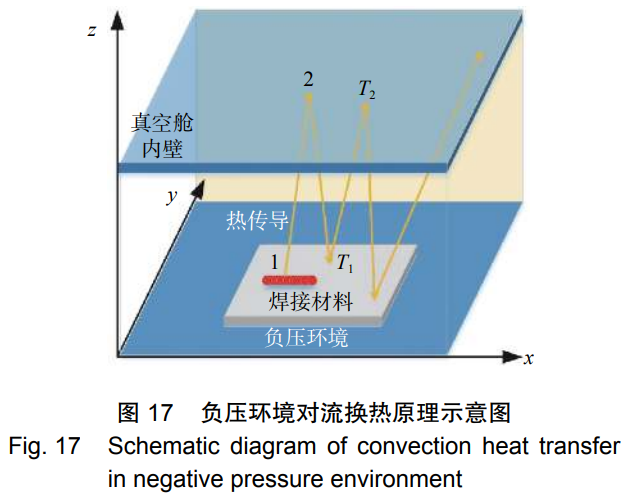

真空度改變會(huì )導致工件散熱條件改變[15]����。在大氣環(huán)境下��,保護氣的流動(dòng)會(huì )加快焊縫頂部對流換熱�,冷卻速度較快.在真空環(huán)境下�����,由于真空度的提高����,氣體分子減少�����,對流換熱的載體減少����,散熱效率也就會(huì )下降.氣體分子在真空艙內壁與試板之間進(jìn)行對流換熱��,當真空度提高時(shí)���,對流換熱效率將逐漸降低直至接近為0��,散熱大部分靠熱輻射與熱傳導進(jìn)行�,試件的整體散熱速度下降�����,焊縫冷卻速度下降�,使得焊縫組織轉變��,具體原理圖如圖17����。

3�、結論

(1)真空環(huán)境可明顯改善TC4鈦合金激光焊接工藝特性�,相較于大氣環(huán)境���,焊縫由“丁字”形變?yōu)椤笆种浮毙?�,焊縫熔深顯著(zhù)增加�,焊縫表面成形明顯改善�。

(2)真空環(huán)境焊縫組織與大氣環(huán)境焊縫組織種類(lèi)差異不大����,均為α′針狀馬氏體.大氣環(huán)境焊縫熱影響區寬度大�,存在更多α′針狀馬氏體.真空環(huán)境下熱影響區寬度明顯減小���,從母材到焊縫晶粒逐漸長(cháng)大�����,存在更多的α′針狀馬氏體�。

(3)無(wú)論是在大氣環(huán)境還是在真空環(huán)境下�,整個(gè)焊縫的硬度趨勢類(lèi)似.焊縫顯微硬度呈馬鞍形分布��,焊縫處于高硬度區�,大氣環(huán)境焊縫平均硬度約為390HV���,高于真空環(huán)境焊縫平均顯微硬度360HV.對焊縫進(jìn)行抗拉強度測試��,不同環(huán)境下焊縫的拉伸試件全部斷裂于母材部位�����,試件的抗拉強度為960~980MPa�。

參考文獻

[1]Schneider A, Gumenyuk A, Lammers M, et al. Laser beam welding of thick titanium sheets in the field of marine technology[J]. Physics Procedia, 2014(56): 582 ? 590.

[2]桂珍珍. 變厚度TC4-BTi6431S 鈦合金激光雙面焊接工藝基礎 研究 [D]. 武漢: 華中科技大學(xué), 2014. Gui Zhenzhen. Basic research on laser double-sided welding of TC4-BTi6431S titanium alloy with variable thickness[D]. Wuhan: Huazhong University of Science and Technology, 2014.

[3]楊東旭. TC4 鈦合金激光焊接接頭溶質(zhì)元素分布及不均勻性的 研究 [D]. 武漢: 華中科技大學(xué), 2015. Yang Dongxu. Study on solute element distribution and heterogeneity of TC4 titanium alloy laser welded joint[D]. Wuhan: Huazhong University of Science and Technology, 2015.

[4]吳會(huì )強, 馮吉才, 何景山, 等. Ti-6Al-4V 電子束焊接焊縫區域精 細組織特征 [J]. 航空材料學(xué)報, 2005, 25(3): 21 ? 24.

Wu Huiqiang, Feng Jicai, He Jingshan, et al. Microstructure characteristics of Ti-6Al-4V electron beam welding area[J]. Journal of Aeronautical Materials, 2005, 25(3): 21 ? 24.

[5]呂世雄, 崔慶龍, 黃永憲, 等. 厚板鈦合金窄間隙TIG 焊接頭組 織與性能 [J]. 焊接學(xué)報, 2012, 33(8): 81 ? 84.

Lü Shixiong, Cui Qinglong, Huang Yongxian, et al. Microstructure and properties of TIG welded joints with narrow gap in titanium alloy[J]. Transactions of the China Welding Institution, 2012, 33(8): 81 ? 84.

[6]王翔宇, 楊璟, 蘆偉, 等. TC4鈦合金激光窄間隙焊接工藝與組 織特征研究 [J]. 航空制造技術(shù), 2016, 518(23): 104 ? 107.

Wang Xxiangyu, Yang Jing, Lu Wei, et al. Study on laser narrow gap welding process and microstructure characteristics of TC4 titanium alloy[J]. Aeronautical Manufacturing Technology, 2016, 518(23): 104 ? 107.

[7]李吉帥. 厚板鈦及鈦合金電子束焊接頭組織與性能的研究 [D].濟南: 山東大學(xué), 2017.

Li Jishuai. Study on microstructure and properties of thick plate titanium and titanium alloy electron beam welding joints[D]. Jinan: Shan Dong University, 2017.

[8]陳永城, 張宇鵬, 羅子藝, 等. TC4鈦合金中厚板激光焊接接頭 顯微組織與力學(xué)性能 [J]. 應用激光, 2017(5): 662 ? 667.

Chen Yongcheng, Zhang Yupeng, Luo Ziyi, et al. Microstructure and mechanical properties of TC4 titanium alloy plate welded joints[J]. Applied Laser, 2017(5): 662 ? 667.

[9]蘇軒. 中厚度鈦合金激光-MIG 復合焊接特性研究 [D]. 哈爾濱:哈爾濱工業(yè)大學(xué), 2014.

Su Xuan, Characteristics of medium thickness of titanium plate laser-mig hybrid welding[D]. Harbin: Harbin Institute of Technology, 2014.

[10]Auwal S T, Ramesh S, Yusof F, et al. A review on laser beam welding of titanium alloys[J]. International Journal of Advanced Manufacturing Technology, 2018.

[11]彭根琛. 鋁與鎳合金的真空環(huán)境激光焊接特性研究 [D]. 哈爾 濱: 哈爾濱工業(yè)大學(xué), 2015.

Peng Genchen. Laser welding characteristics of aluminum and nickel-base alloys under vacuum environment[D]. Harbin: Harbin Institute of Technology, 2015.

[12]唐卓. 船用厚板高功率激光焊接工藝適應性研究 [D]. 上海: 上 海交通大學(xué), 2008.

Tang Zhuo. Research on adaptability of high power laser welding process for marine thick plate[D]. Shanghai: Shanghai Jiaotong University, 2008.

[13]Miller R, DebRoy T. Energy absorption by metal mvapofm dominated plasma during carbon dioxide laser welding of steels[J].Journal of Applied Physics, 1990, 68(5): 2045 ? 2050.

[14]陳彥賓. 現代激光焊接技術(shù) [M]. 北京: 科學(xué)出版社, 2005.

Chen Yanbin, Modern laser welding technology[M]. Beijing: Sci-ence Press, 2005.

[15]Shcheglov P, Gumenyuk A, Gronushkin I, et al. Vapor –plasma plume investigation during high-power fiber laser welding[J].Laser Physics, 2013, 23(1): 1 ? 10.

第一作者:孟圣昊�����,博士研究生����;主要研究方向為激光焊接技術(shù)�; Email:mengshenghao2011@163.com.

相關(guān)鏈接