引言

鈦合金具有高的比強度����、優(yōu)異的抗腐蝕性能�����、較寬的工作溫度范圍以及具有良好的成型性能等優(yōu)點(diǎn)����,在航空航天等領(lǐng)域的應用越來(lái)越廣泛[1-4] ��。

如鈦合金鍛件在航空發(fā)動(dòng)機中作為壓氣機葉片�、盤(pán)等���,在飛機結構中作為重要的承力框梁等����。但由于鈦合金化學(xué)活性高�,在熱成形或熱處理過(guò)程中會(huì )受到周?chē)鷼夥盏奈廴?,加之其導熱性能差�、彈性模量低���,因此���,對鈦合金構件��,特別是復雜和大型結構件的鍛造要求較高���,否則較易出現鍛造折疊�、裂紋等鍛造缺陷��。其中���,鍛造折疊是鍛件中必然存在的一種缺陷����,文獻報道��,鈦合金鍛件缺陷中���,折疊缺陷數量達到 50% [5] �。如果鈦合金鍛件存在的折疊缺陷在后續加工中沒(méi)有被去除���,將由于構件局部完整性被破壞��,以及由此產(chǎn)生的應力集中�����,會(huì )大大降低構件疲勞壽命��。導致鍛造折疊產(chǎn)生與多方面的因素有關(guān)��,如表面氧化皮未清理干凈�����、毛刺擠入����、坯料放置不當�、毛坯選擇不當等[6] ���。

飛機用鈦合金鍛件在加工過(guò)程中發(fā)現加工表面有兩條裂紋�,鍛件材料為 TA15 鈦合金��。本文對鍛件裂紋及裂紋斷口進(jìn)行了宏微觀(guān)觀(guān)察��,對裂紋和斷口微區成分進(jìn)行了能譜分析�,對材質(zhì)進(jìn)行了金相組織檢查�,確定了裂紋性質(zhì)和原因�。本文的研究結果對鈦合金折疊缺陷的失效分析和預防具有較好的借鑒和參考��。

1�、 實(shí)驗過(guò)程與結果

1.1 裂紋觀(guān)察

采用體視顯微鏡對裂紋進(jìn)行宏觀(guān)觀(guān)察����,采用JSM5600LV 掃描電鏡對裂紋和裂紋斷口進(jìn)行微觀(guān)形貌觀(guān)察�����。

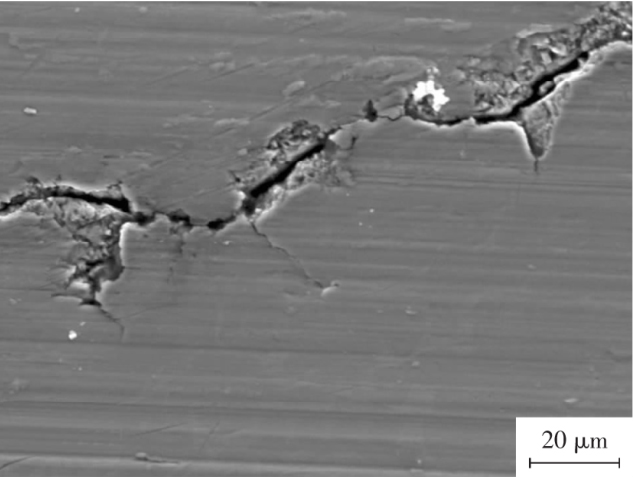

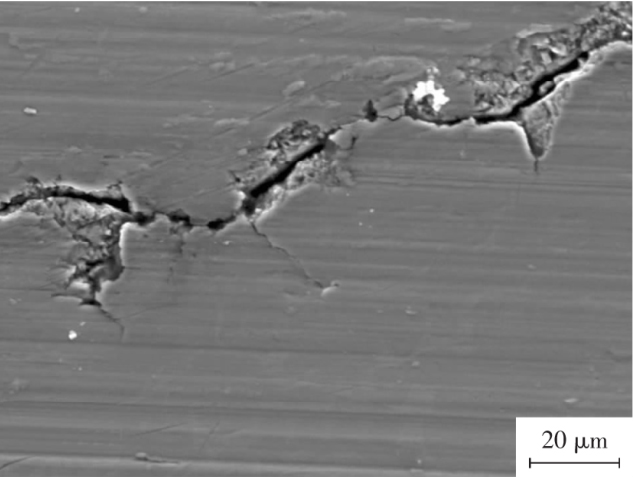

鈦合金鍛件機械加工后加工表面裂紋外觀(guān)形貌見(jiàn)圖 1�。裂紋距鍛件內圓表面約 6mm����,與鍛件內圓表面呈 30°左右�。裂紋左側開(kāi)口較寬�����,裂紋兩側斷面匹配特征不明顯;裂紋右側具有較明顯的匹配特征��,多處存在分叉現象��,見(jiàn)圖 2�。

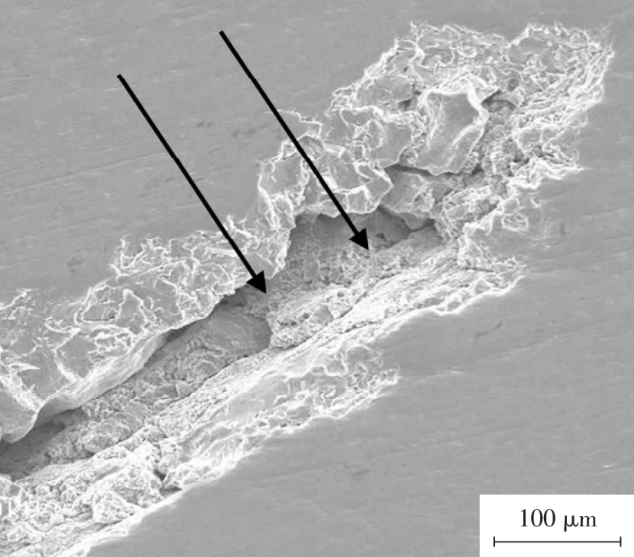

掃描電鏡放大觀(guān)察�,裂紋左側開(kāi)口較寬處裂紋內有明顯的夾雜物����,見(jiàn)圖 3��。

圖 1 裂紋外觀(guān)形貌

Fig.1 Appearance of the crack

1.2 斷口觀(guān)察

將鍛件裂紋人工打開(kāi)后進(jìn)行斷口觀(guān)察��。

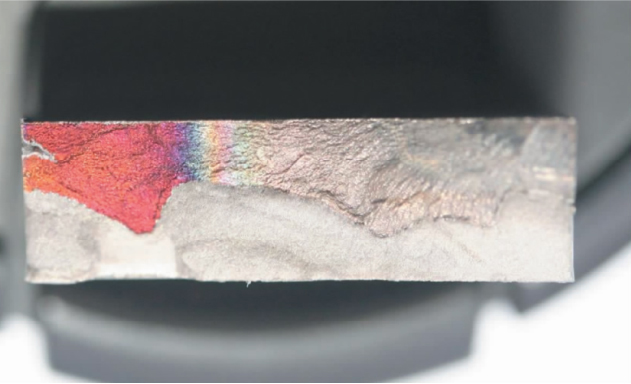

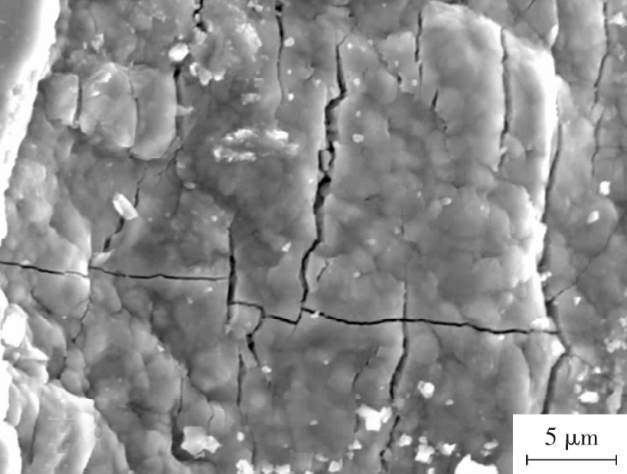

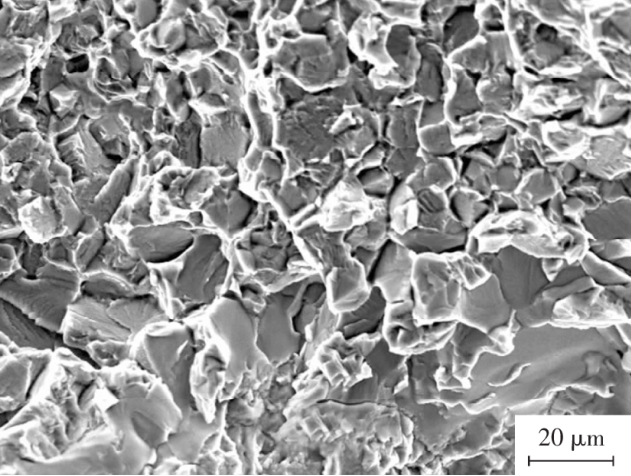

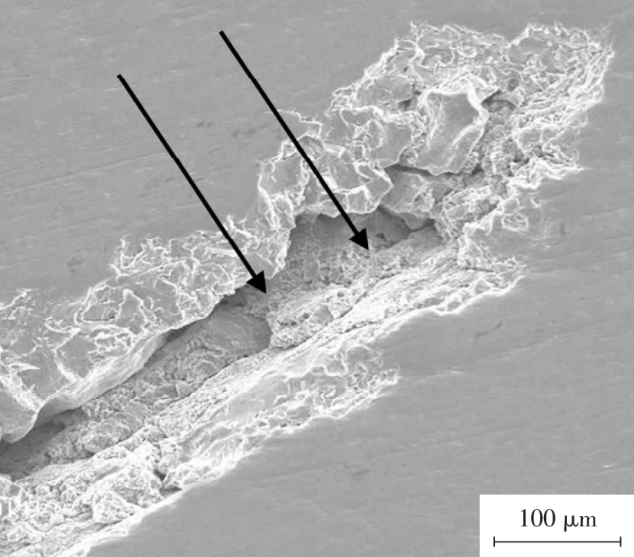

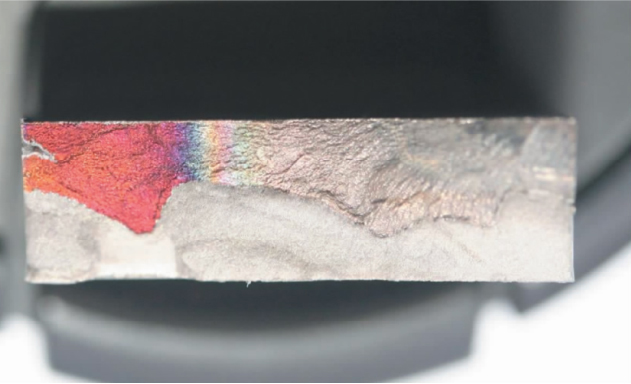

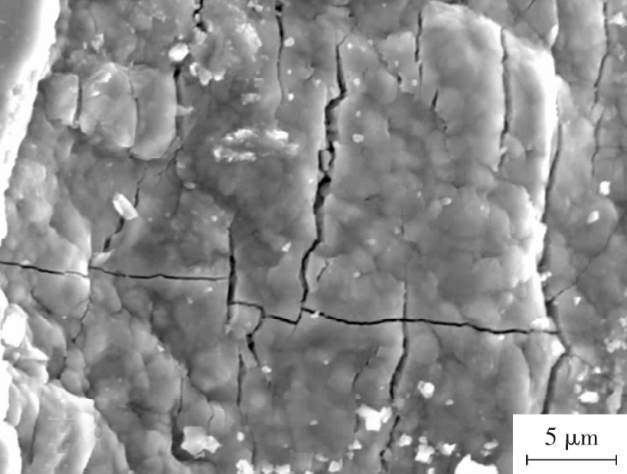

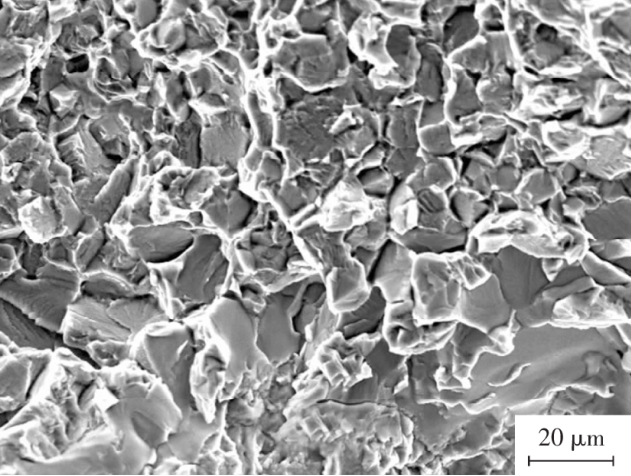

宏觀(guān)上��,裂紋斷口深度在 3~4.5 mm 之間��,左側斷口呈棕紅色��,右側斷口呈灰色�,兩種顏色斷口過(guò)渡區域為藍色和金黃色���,見(jiàn)圖 4�����。微觀(guān)上��,左右側斷口上均可見(jiàn)明顯的氧化物覆蓋��,左側棕紅色區域氧化物呈龜裂特征���,見(jiàn)圖 5���。在斷口尖端����,斷裂特征為解理形貌��,見(jiàn)圖 6���。

可見(jiàn)�����,人工打開(kāi)斷口為韌窩斷裂特征����。

圖 2 裂紋左側分叉特征

Fig.2 Branching feature on the left of crack

圖 3 裂紋右側內部夾雜物

Fig.3 Inner inclusions at the right of crack

圖 4 斷口不同區域顏色不同

Fig.4 Different colors of the fracture

1.3 微區成分分析

在掃描電鏡上���,采用能譜儀對裂紋內夾雜物及裂紋斷口表面不同顏色區域進(jìn)行微區成分檢測����。

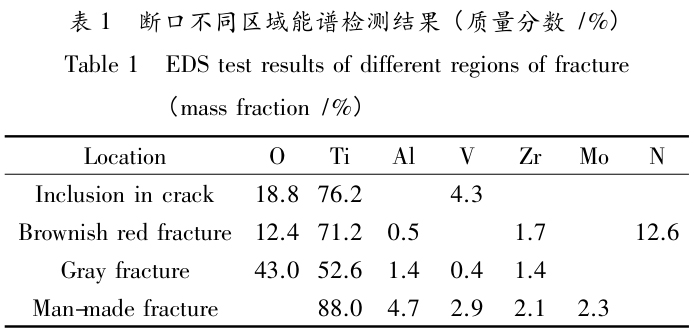

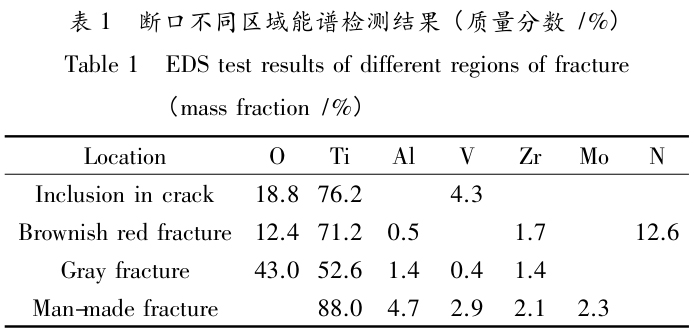

裂紋內夾雜物及裂紋斷口表面不同顏色區域能譜檢測結果見(jiàn)表 1���。結果表明���,裂紋內夾雜物和裂紋斷口表面氧化物成分主要為 O��、N 和鈦合金基體元素��。說(shuō)明裂紋內夾雜及裂紋斷口上主要為鈦合金基體的氧化物和氮化物�。

圖 5 斷口表面氧化物龜裂特征

Fig.5 Oxide chapping feature on the fracture

圖 6 斷口裂紋尖端解理斷裂特征

Fig.6 Cleavage fracture characteristics at the crack tip

1.4 顯微組織

垂直裂紋截取金相試樣�����,磨拋后采用 5%HF+12%HNO3+83%H2O(質(zhì)量分數)溶液腐蝕���,采用光學(xué)金相顯微鏡進(jìn)行顯微組織觀(guān)察���。

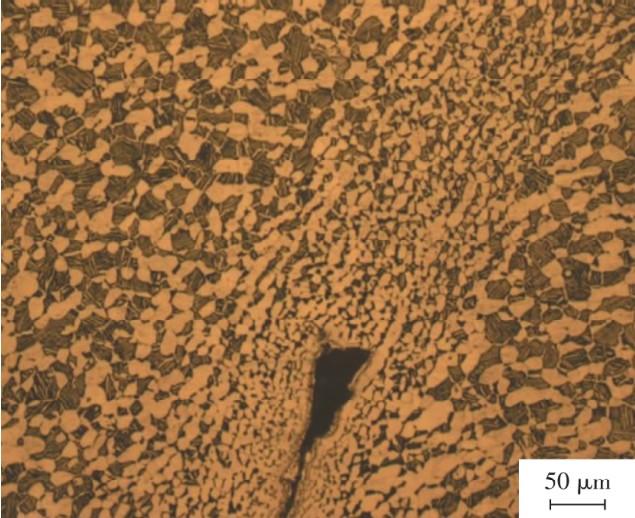

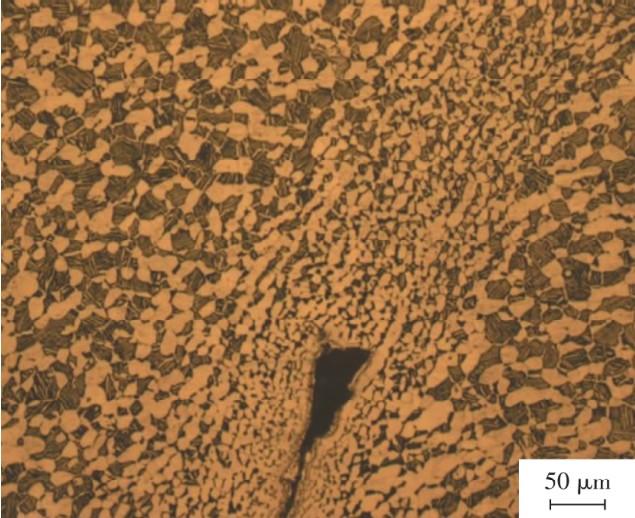

鍛件基體材質(zhì)顯微組織為鈦合金雙態(tài)組織�����。

裂紋兩側相對基體而言��,α 相含量明顯增加���,富 α相層深度在 50 ~ 100 μm 范圍��,β 相含量明顯減少�����。裂紋尖端α相含量較多����,并且α相尺寸細小呈帶狀分布��,見(jiàn)圖7���。

圖 7 鍛件基體雙態(tài)組織及裂紋兩側富α相組織

Fig.7 Duplex microstructure of the forging matrix and α-rich structure on both sides of the crack

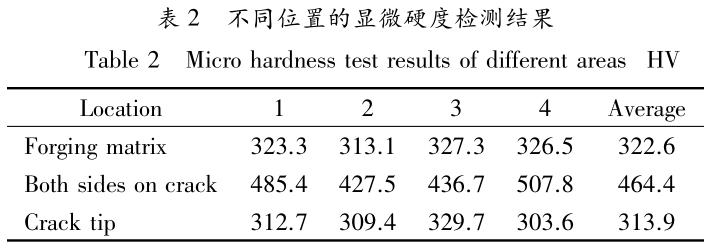

1.5 顯微硬度檢測

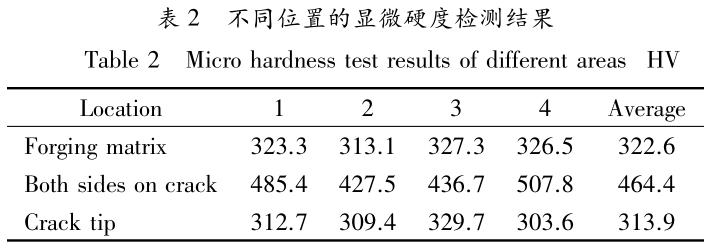

采用維氏顯微硬度儀對鍛件基體���、裂紋兩側和裂紋尖端α相帶狀組織區域進(jìn)行顯微硬度檢測��。

顯微硬度檢測結果見(jiàn)表 2���。結果表明��,裂紋尖端顯微硬度略低于鍛件基體���,裂紋兩側富α相層硬度明顯高于基體��。

2�、 分析與討論

從鍛件裂紋走向與形態(tài)�����、斷口宏微觀(guān)特征��、裂紋金相等試驗結果看����,存在以下幾方面的特點(diǎn):

1)鍛件裂紋走向與內圈表面呈 30°左右;

2)鍛件左側裂紋兩側匹配特征不明顯�����,裂紋開(kāi)口較寬����,裂紋內均有較多的夾雜物���,能譜分析表明均為鈦合金氧化物����,未見(jiàn)其他異常元素;

3)裂紋兩側的金相組織主要為α相���,β相含量少;

4)裂紋尖端圓鈍;

5)裂紋斷口上覆蓋一層鈦合金基體的氧化物����。

以上特征均為鈦合金鍛造折疊裂紋的典型特征[7] ����。由此判斷��,鍛件裂紋性質(zhì)為鍛造折疊裂紋���。

裂紋宏微觀(guān)觀(guān)察結果表明�����,裂紋左側裂口較寬�����,裂紋內有夾雜物���,并且無(wú)明顯的匹配特征外�,而裂紋右側匹配特征明顯����,裂口較小且裂紋內均無(wú)夾雜物�����,可見(jiàn)較多的二次裂紋分叉�����。并且斷口微觀(guān)觀(guān)察結果表明�,斷口基本被氧化物覆蓋��,但是裂紋尖端可觀(guān)察到解理斷裂特征��,結合左側裂紋兩側無(wú)匹配性��,而右側裂紋兩側匹配性良好且出現分叉特征�����,可以判斷���,鍛件裂紋左側為高溫階段產(chǎn)生的鍛造折疊裂紋���,而裂紋右側則為溫度相對較低的條件下�,折疊裂紋擴展所致�。

裂紋斷口宏觀(guān)觀(guān)察結果表明�,斷口左側為棕紅色���,右側為灰色����,中間過(guò)渡區為藍色和金黃色�����。

能譜檢測結果表明��,棕紅色斷口微區成分主要為N��、O 和鈦合金基體元素�,灰色斷口主要為 O 和鈦合金基體元素����。研究表明[8] ��,鈦合金斷口上顏色的差異�,主要是由于所經(jīng)歷的溫度不同所致��。在500 ℃時(shí)鈦合金呈現灰黃色�,600 ℃時(shí)為藍色�,650℃為灰藍色�����,750 ℃時(shí)為棕色����,800~850 ℃時(shí)為棕紅色��。并且����,鈦合金在 770 ℃開(kāi)始吸氮����,可在其表面形成氮污染層[9]��?�?梢?jiàn)���,鍛件裂紋斷口上顏色的差異���,主要是由于裂紋形成時(shí)的溫度不同所致�。

其中���,左側棕紅色斷口由于 N 元素含量較高��,其對應的裂紋形成溫度應高于 800 ℃�����,右側灰色斷口形成溫度應不高于 500 ℃�����。

鈦合金鍛造折疊裂紋��,是指在金屬變形流動(dòng)過(guò)程中�,已氧化的表層金屬匯合在一起而形成的近似于裂紋的鍛造缺陷���。從 TA15 鈦合金鍛件結構以及該結構鍛造過(guò)程中金屬的變形規律分析���,產(chǎn)生鍛造折疊部位不存在金屬急速大量流通的條件���,也不存在變形金屬彎曲或回流的條件��。由于該鍛件大量生產(chǎn)�����,并未在此部位發(fā)現類(lèi)似鍛造折疊缺陷;因此����,分析認為���,該折疊裂紋的產(chǎn)生�����,是由于表面氧化皮未清理干凈��,在鍛造過(guò)程中卷入所致��。

綜上所述��,TA15 鈦合金鍛件加工過(guò)程中發(fā)現的加工表面裂紋性質(zhì)為鍛造折疊裂紋�,折疊裂紋在鍛造過(guò)程中發(fā)生了擴展��。其產(chǎn)生原因主要是由于鍛造過(guò)程中表面氧化皮未清理干凈所致����。

針對上述原因形成的鍛造折疊缺陷��,應當在每次鍛造之前檢查材料表面質(zhì)量��,一旦發(fā)現翹皮���、折疊���、劃傷��、凹槽等缺陷則利用磨光火車(chē)加工工藝加以消除[10] ;在可能產(chǎn)生折疊的中間制造過(guò)程中增加磁粉探傷等無(wú)損檢測工藝�����,從而有效避免折疊的出現[5] ���。

3 �����、結論

1)鈦合金鍛件加工表面裂紋性質(zhì)為鍛造折疊裂紋���。

2)由鈦合金溫色對應關(guān)系及斷口能譜分析結果可知��,左側棕紅色斷口裂紋形成溫度高于800 ℃��,右側灰色斷口裂紋形成溫度應不高于500 ℃�。

3)鈦合金鍛件折疊裂紋形成主要是由于表面氧化皮未清理干凈所致�。

參 考 文 獻

[1]劉昌奎��,劉華. TA15 鈦合金焊接接頭性能與斷裂行為研究[J]. 失效分析與預防��,2006�,1(2):45-48.

[2]李興無(wú)����,沙愛(ài)學(xué). TA15 合金及其在飛機結構中的應用前景[J]. 鈦工業(yè)進(jìn)展����,2003���,20(4-5):90-94.

[3]陶春虎�����,劉慶瑔����,曹春曉�,等. 航空用鈦合金的失效及其預防[M]. 北京:國防工業(yè)出版社���,2002:30-34.

[4]郭峰����,劉德林���,梁偉����,等. TC17 鈦合金葉盤(pán)破裂分析[J]. 失效分析與預防�,2015��,10(1):58-62.

[5]齊立春�,黃利軍��,劉德林�,等. Ti-1023 鈦合金連接件鍛件折疊缺陷分析[J]. 鍛壓技術(shù)��,2012�,37(6):27-29.

[6]楊久強�����,涂光純����,吳國桐. 模鍛件鍛造折疊的分析[J]. 航天工藝���,1996�����,36(1):4-10.

[7]覃業(yè)軍��,郭澤堯. 大盤(pán)卷冷墩鋼表面折疊�����、裂紋的判別及形成原因分析[J]. 金屬材料與冶金工程����,2009���,37(6):14-18.

[8]張源���,張愛(ài)荔�����,李惠娟. TC4 鈦合金的表面氧化及其對疲勞性能的影響[J]. 鈦工業(yè)進(jìn)展��,2010�����,27(1):25-27.

[9]彭雯雯���,曾衛東�����,張堯武�,等. TC18 鈦合金氧化色與力學(xué)性能關(guān)系研究[J]. 稀有金屬材料與工程��,2013�,42(2):358-361.

[10]盧焰���,姚草根����,李杰����,等. GH3600 精細薄壁管內壁折疊缺陷分析[J]. 航天制造技術(shù)�,2009(2):34-36.

相關(guān)鏈接