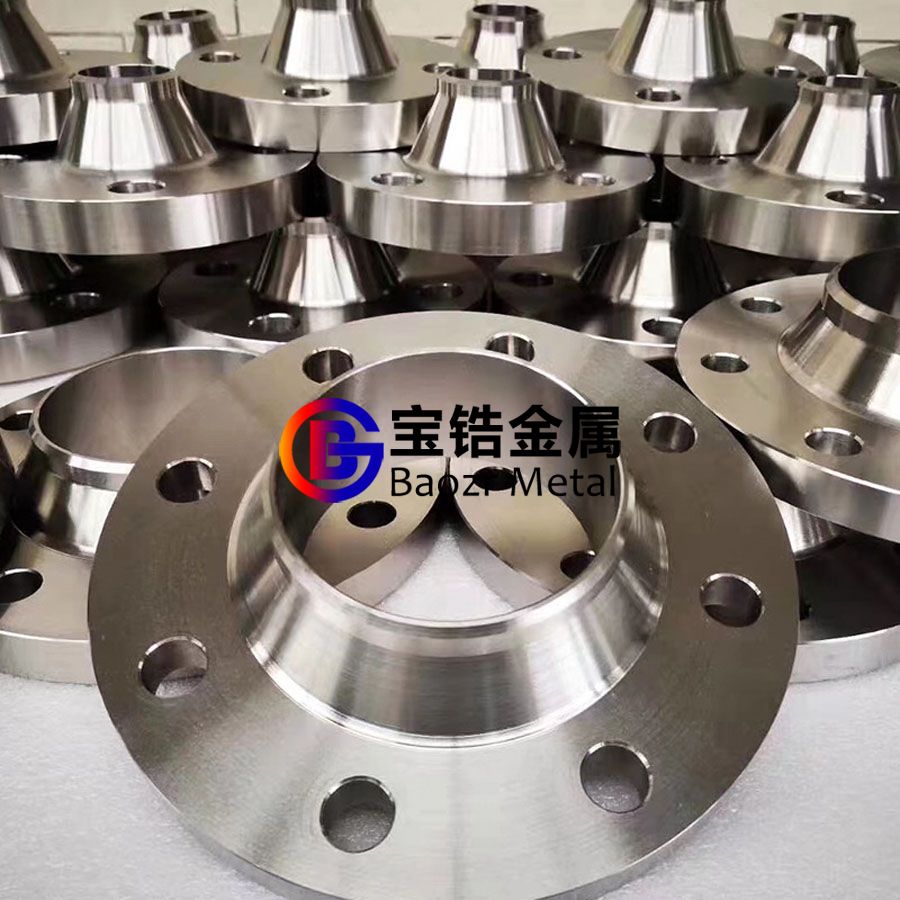

鋼鐵是現代社會(huì )工業(yè)發(fā)展的主要耗材�。石油����、天然氣以及風(fēng)能等行業(yè)使用的鋼材具有最佳的強度和韌性以及較低的生產(chǎn)成本�。由于深水環(huán)境中嚴苛的高壓和低溫條件����,海上工業(yè)使用低合金鋼來(lái)制造水下應用的鍛造部件���。為了滿(mǎn)足全球能源需求��,石油和天然氣的勘探和生產(chǎn)不斷地被轉移到環(huán)境更加嚴苛的地方�����,如超深海和北極地區��。這導致冶煉行業(yè)設計了壁厚較厚的低合金鋼鍛造部件�,以滿(mǎn)足水下關(guān)鍵部件承受更高的壓力����。低合金鋼經(jīng)常被設備制造商用于制造具有高強度要求的結構部件����,這種材料通過(guò)鍛造操作和熱處理工藝的結合能充分發(fā)揮其機械性能����,其強度和韌性之間的平衡通過(guò)正火�����、淬火和回火處理組成的熱處理循環(huán)獲得��。

1��、 石油天然氣用大型鍛件的制造工藝

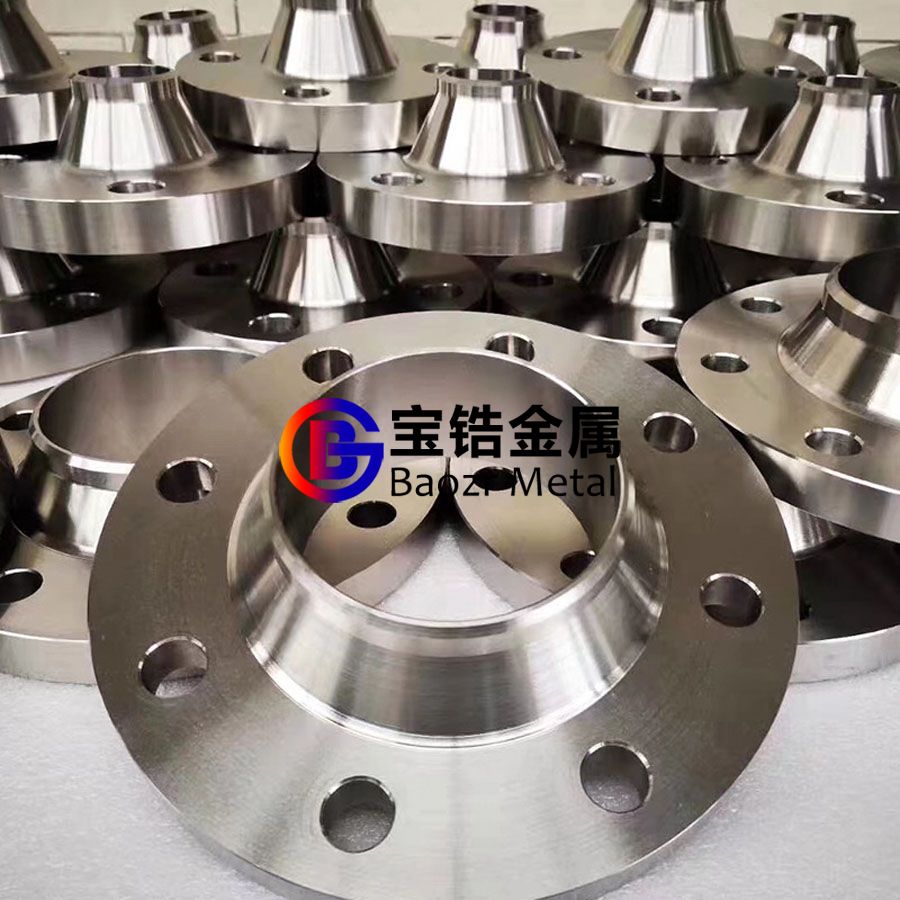

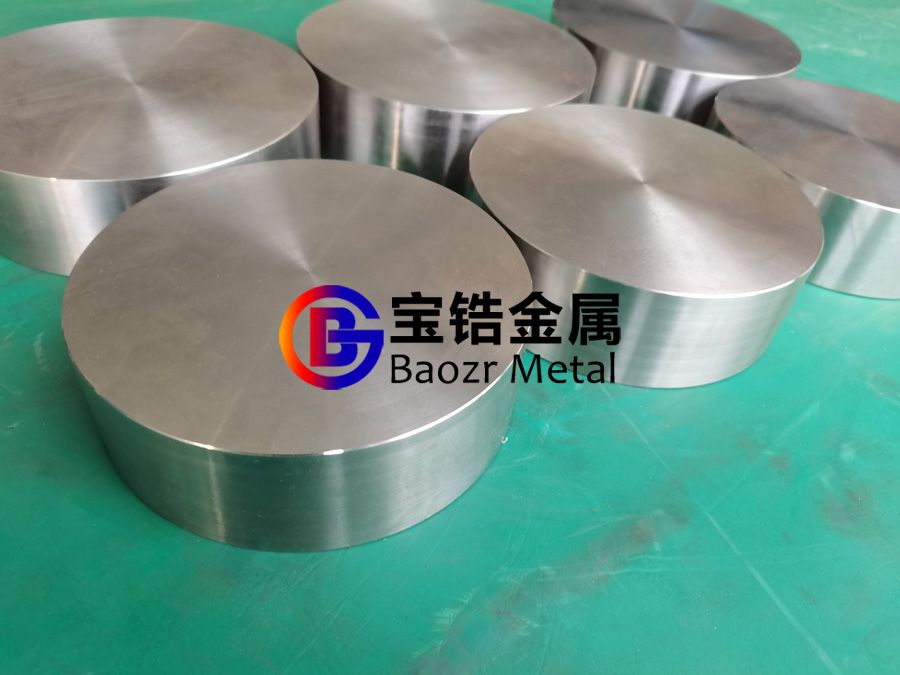

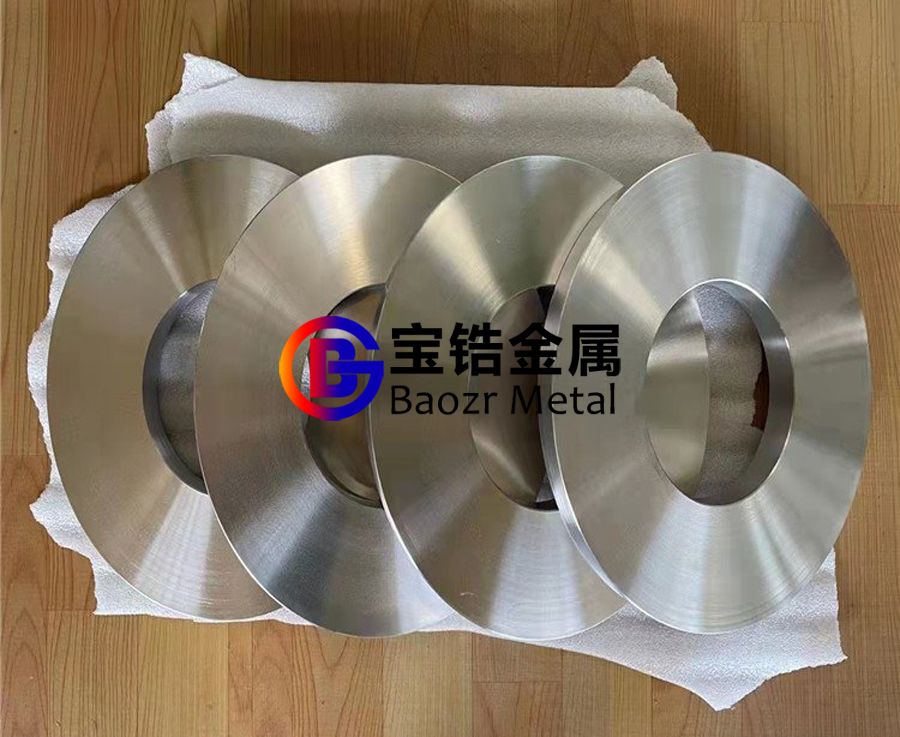

大型鋼鍛件的生產(chǎn)是一個(gè)復雜的工藝過(guò)程�,大致可以分為下圖所示的煉鋼���、軋制���、熱處理和機械加工等過(guò)程��。

這種工藝生產(chǎn)出來(lái)的鍛件質(zhì)量依賴(lài)于鍛造部件所能達到的機械性能��。鍛造過(guò)程中需要嚴格的質(zhì)量控制��,實(shí)時(shí)監測和分析相關(guān)的加工參數����,以便制造出滿(mǎn)足需求的高質(zhì)量大型鍛件�。然而��,盡管在生產(chǎn)加工中實(shí)時(shí)監測相關(guān)參數十分重要���,但由于難以在工業(yè)設備或直接在組件中安裝測量或記錄設備�����,因此對處理參數的監測并不總是可行的���。

2���、 熱處理工藝

熱處理是大型鋼鍛件制造順序中的最后一道工序����,它決定了部件的最終顯微組織和機械性能����。熱處理工藝的設計包括關(guān)鍵參數的定義����,如加熱速率��、溫度�、均熱時(shí)間和冷卻速率�,以獲得所需的微觀(guān)結構和機械性能�。在過(guò)去的幾十年中����,這些參數已經(jīng)得到了廣泛的研究����,然而�����,為了滿(mǎn)足某些特殊行業(yè)(例如海上工業(yè))的需求����,新的熱處理工藝也在不斷發(fā)展�,這包括使用超大型熔爐和全新設計的淬火槽����。由于與大型鍛件熱處理相關(guān)的潛在顯微組織變化��,鍛造工業(yè)在保證大型鍛件的機械性能方面存在不確定性��。

2.1 正火

大型鍛件在開(kāi)式模鍛和環(huán)件軋制操作后的顯微組織主要有三個(gè)觀(guān)察指標��。首先�����,晶粒流動(dòng)優(yōu)先取向取決于鍛件縱軸或橫軸上塑性變形的嚴重程度��。這種微觀(guān)結構的各向異性導致鍛件的縱向或橫向方向的機械性能不同��;其次��,由于在熱加工操作之后的冷卻過(guò)程中經(jīng)歷的冷卻速率變化����,沿著(zhù)鍛件的壁厚可能形成不均勻的微觀(guān)組織�����,從而導致內部結構的變化��。從這個(gè)意義上說(shuō)���,正火處理具有降低熱加工后產(chǎn)生的不均勻性和顯微組織各向異性的能力�����,因為它能夠使低合金鋼的組織均勻化和細化�。正火的工藝流程包括包括將材料加熱到奧氏體相(面心立方結構)���,將其保持在奧氏體化溫度��,直到鍛件尺寸達到完全轉變�����,最后停止加熱并在空氣中冷卻至室溫����。在顯微組織方面�,大型鍛件在正火處理后通常會(huì )出現鐵素體-珠光體組織�。

由于在熱加工操作過(guò)程中采用了較高的鍛造溫度(1100℃-1250℃)�,鍛造過(guò)程后零件中產(chǎn)生了粗晶粒組織����,然而�,這種粗組織實(shí)際上是在正火過(guò)程后使用900℃-950℃之間的溫度而得到細化的�。

2.2 淬火

盡管如前所述���,大型鍛件的顯微組織在正火后得到了顯著(zhù)優(yōu)化���,但仍需進(jìn)行淬火處理�,以促進(jìn)在最終部件中實(shí)現所需性能所必不可少的相變���。

淬火可被視為鍛造行業(yè)中定制低合金鋼和高合金鋼的組織和性能的關(guān)鍵工藝流程��。這個(gè)復雜的工藝過(guò)程可以總結如下:最初將部件加熱到其奧氏體范圍���,然后在均熱時(shí)間結束后將材料從熔爐中取出����,并轉移到淬火槽中�。在淬火槽中�,將部件浸入淬火介質(zhì)中����,以促進(jìn)快速冷卻��,從而避免形成不希望得到的結構��。如果冷卻速度足夠快���,根據淬火過(guò)程中產(chǎn)生的非平衡冷卻條件���、鍛件的化學(xué)成分和截面尺寸�����,奧氏體結構可能轉變?yōu)閬喎€態(tài)結構�����,如馬氏體或貝氏體��。

2.3 回火

淬火過(guò)程后需要對鍛件進(jìn)行回火處理��,因為淬火得到的馬氏體硬度雖大但易碎���,因此不適合直接做結構件�����?����;鼗鸢ㄔ谔囟〞r(shí)間內將先前獲得的馬氏體結構加熱至確定的溫度�����,并在靜止空氣中冷卻�����?;鼗饡r(shí)間是根據零件的厚度計算的���,通常部件厚度為 25mm/h�,而回火溫度的選擇則取決于鍛件所需的機械性能�。研究人員通過(guò)選定的試樣在 870℃奧氏體化后停留一小時(shí)��,接著(zhù)在油中淬火�����,然后在 200℃-600℃之間回火�����,研究回火溫度對鎳鉻鉬鋼強度和韌性的影響���。研究人員觀(guān)察到過(guò)高的溫度將導致屈服強度和極限拉伸強度降低�。另一方面�����,隨著(zhù)回火溫度的升高���,韌性下降�����。此外���,淬火馬氏體在回火過(guò)程中轉變?yōu)榛鼗瘃R氏體�����,回火馬氏體由針狀鐵素體基體組成�����,碳化物沉淀位于原奧氏體晶粒尺寸邊界或板條亞結構內��。值得注意的是��,回火處理期間使用的最高溫度必須低于較低的臨界溫度AcI(加熱時(shí)奧氏體溫度開(kāi)始轉變)�,以避免奧氏體轉變�����。

回火的初始階段(100-200℃)包括Fe2.4C碳化物的形成��,這也稱(chēng)為 ?-碳化物�����。在第二階段��,先前淬火操作產(chǎn)生的殘余奧氏體在 200℃-350℃之間轉變?yōu)殍F素體和滲碳體的混合物���。第三階段發(fā)生在 250℃-750℃之間����。在此溫度范圍內���,根據材料的化學(xué)成分�����,形成Fe3C滲碳體或M3C滲碳體碳化物�����,這將導致馬氏體體心四方性的終止����,并逐漸降低其應力水平�����,馬氏體組織在回火過(guò)程中形成的碳化析出物的分布和取向決定了該材料的力學(xué)性能�����。

2.4 熱處理的發(fā)展

在過(guò)去的十到十五年中����,熱處理技術(shù)取得了許多進(jìn)步����。引進(jìn)新合金�����,如雙相不銹鋼�����、微合金鋼�����、HSLA鋼�、低鈷馬氏體時(shí)效鋼����、等溫淬火球墨鑄鐵�、定向凝固和單晶高溫合金�、鋁鋰合金�、各種金屬基復合材料等��。行業(yè)內呼吁基于結構-性能相關(guān)性進(jìn)行新的研究�����。

熱處理工藝也發(fā)生了變化��,包括連續退火�����、感應加熱和使用激光或電子束的表面硬化操作的改進(jìn)����,等離子輔助表面硬化工藝商業(yè)化可行性的確立�,以及熱機械加工的進(jìn)步����。然而�����,最引人注目的進(jìn)展發(fā)生在新開(kāi)發(fā)的用于改進(jìn)過(guò)程表征和過(guò)程控制的工具領(lǐng)域�。這些發(fā)展中值得注意的是改進(jìn)了控制爐溫���、爐內氣氛和表面碳含量的儀器����、統計過(guò)程控制(SPC)的實(shí)際應用��、計算機建模在硬度曲線(xiàn)預測中的應用����,表面硬化性能回火的定量建模����,以及材料及其熱處理過(guò)程的計算機輔助面向對象選擇��。筆者認為信息化���,特別是計算機技術(shù)的引入將是未來(lái)大型鍛件熱處理工藝的一大發(fā)展趨勢���。近年來(lái)�����,計算機也確實(shí)在熱處理過(guò)程中產(chǎn)生了實(shí)質(zhì)性的應用����。具體而言����,計算機技術(shù)可以應用到以下過(guò)程中:

(1)數據庫的存儲和檢索

(2)轉化過(guò)程的建模

(3)微觀(guān)結構和性能的預測

(4)過(guò)程分析和優(yōu)化

(5)實(shí)時(shí)工藝監控

通過(guò)開(kāi)發(fā)基于計算機的材料成分�����、材料性能�����、加工變量對材料性能的影響��、各種合金的 CCT 和 TTT 信息存儲和檢索系統����,熱處理技術(shù)專(zhuān)家將更容易評估材料選擇對熱處理及其最終性能的影響���。與此同時(shí)�,人們也可以更容易地對可用的材料和加工備選方案進(jìn)行評估�����。利用計算機�����,可以對熱處理過(guò)程進(jìn)行足夠精確的建模����,以便分析處理變量的影響����。因此��,為了研究CLR 處理變量的影響�����,可能不需要進(jìn)行昂貴且冗長(cháng)的實(shí)驗�����,而是可以進(jìn)行基于計算機的過(guò)程直接進(jìn)行優(yōu)化��。計算機還可以用于熱處理過(guò)程的在線(xiàn)監測和控制���。這在很大程度上取決于固態(tài)傳感器的發(fā)展�����。計算機是求解傳熱和形變行為問(wèn)題的重要工具���,這與熱處理過(guò)程中遇到的問(wèn)題直接相關(guān)���,加入計算機技術(shù)后�����,工程人員便可以對這些情況進(jìn)行詳細分析和研究��,以開(kāi)發(fā)熱處理工藝和預測熱處理性能���。

3���、 結論

本篇研究分析了低合金鋼的加工路線(xiàn)��、組織和性能之間的關(guān)系��。特別是如何通過(guò)改變相關(guān)的冶金參數����,如化學(xué)成分(煉鋼)���、變形程度(鍛造)或冷卻速度(淬火)�,來(lái)改變低合金鋼的組織和性能�。此外�����,本文還簡(jiǎn)要介紹了大型鍛件的熱處理工藝發(fā)展以及可能的發(fā)展趨勢��。在描述這些進(jìn)展時(shí)����,筆者并非詳盡無(wú)遺�,感興趣的讀者可以閱讀文中引用的參考文獻�。熱處理的未來(lái)前景在于已提出的一些新工藝的進(jìn)一步發(fā)展�����。大規模的業(yè)務(wù)整合�,如從鑄鋼到熱處理產(chǎn)品的連續加工���,可能會(huì )受到更多的關(guān)注��。計算機在熱處理中的應用將越來(lái)越多���,將成長(cháng)為未來(lái)的主流發(fā)展趨勢����。

參考文獻

[1]郁建元,梁寶乙.大型船用軸類(lèi)碳錳鋼鍛件的熱處理工藝研究[J].鑄造技術(shù),2012(1):49-50.

[2]鄭三妹,崔麗麗,孫長(cháng)波,等.30Cr2Ni2Mo 鋼大型環(huán)類(lèi) 鍛 件 的 熱 處 理 工 藝 研 究 [J]. 大 型 鑄 鍛件,2014(23):22-26.

[3]于朋翰.大直徑材料的熱處理工藝與方法研究[J].科學(xué)與信息化,2019(7):78.

[4]楊鐘勝.大型鍛件鍛后熱處理的研究及注意事項[J].金屬加工(熱加工),2013(1):47-49.

[5]劉保亮,王海鵬.大型鋁基復合材料環(huán)形鍛件等溫精密模鍛工藝研究[J].鍛造與沖壓,2019(7):18-18.

相關(guān)鏈接